氮化硅陶瓷基片:高频电磁场封装的关键材料

氮化硅陶瓷基片在高频电子封装领域扮演着至关重要的角色。其独特的高电阻率与低介电损耗特性,有效解决了高频电磁场环境下电磁干扰引发的信号失真、串扰和成型缺陷问题,为现代高性能电子设备的稳定运行提供了坚实的材料基础。

氮化硅陶瓷封装基片

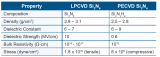

一、 氮化硅陶瓷基片的物理化学性能核心分析

氮化硅陶瓷基片的优异电学性能源于其固有的材料结构和成分控制:

极高的体积电阻率: 在室温下通常大于10?? Ω·cm,即使在高温环境(如300°C)下也能保持10?? Ω·cm以上的高阻值。这使其成为卓越的电绝缘体,能有效阻止电流泄漏和杂散电流路径的形成,从源头上减少电磁干扰(EMI)。

极低的介电损耗: 其介电损耗角正切值(tan δ)在1 MHz至数GHz的高频范围内极低(通常在10??至10??量级)。低损耗意味着电磁波能量在材料内部传播时转化为热能的比率很小,从而显著减少信号衰减、发热和由此引起的热变形等潜在成型缺陷。

适中的介电常数: 相对介电常数(ε?)约为7-9,低于氧化铝(~9-10),更远低于某些聚合物基板。较低的ε?有助于减小信号传播延迟(Delay = √(ε?) * L / c)和寄生电容,提升信号传输速度与完整性,降低高速信号间的串扰风险。

优异的热性能: 低热膨胀系数(CTE, ~3.2×10?? /K)与硅芯片(~3.0×10?? /K)接近,热失配应力小,减少热循环下的封装开裂风险;良好的热导率(~15-30 W/m·K)有利于芯片工作时产生的热量散发,维持系统温度稳定,避免热应力导致的形变或性能漂移。

出色的机械性能: 高抗弯强度(>700 MPa)、高硬度和良好的断裂韧性,赋予基片优异的机械强度和尺寸稳定性,能承受封装工艺(如焊接、压合)及服役过程中的机械应力,不易变形或破裂。

卓越的化学与热稳定性: 耐高温(长期使用温度>1000°C)、抗氧化、耐腐蚀,在严苛的工艺环境(如高温焊接、清洗)和长期使用中保持性能稳定。

氮化硅陶瓷加工精度

氮化硅陶瓷加工精度

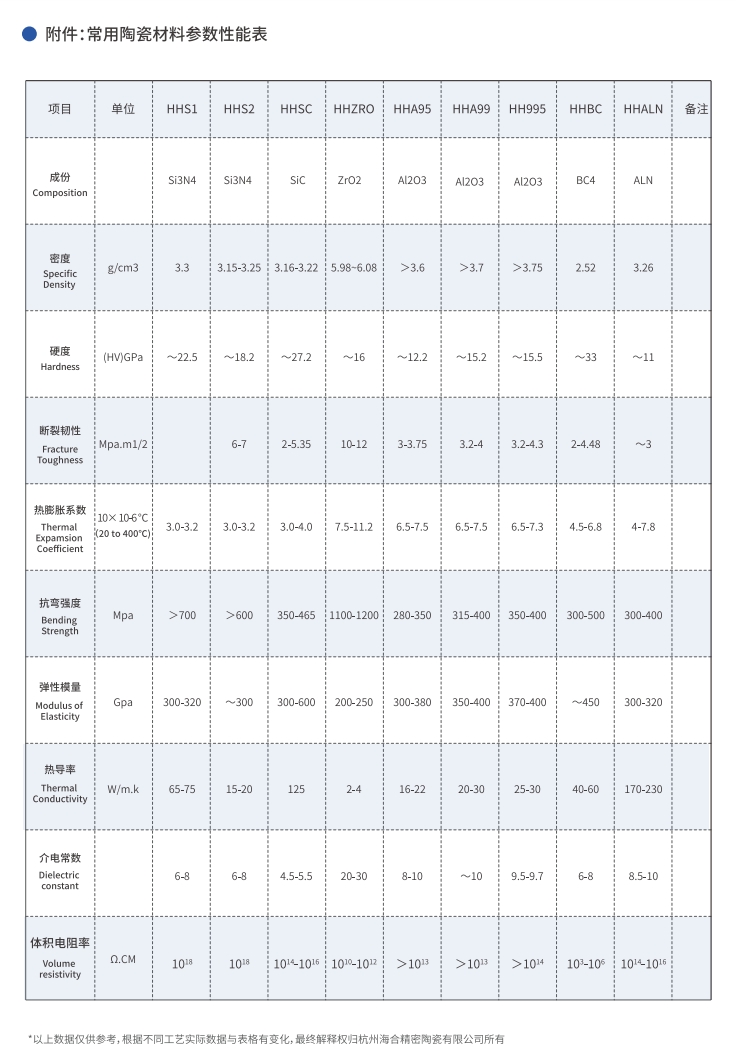

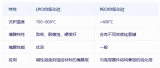

二、 氮化硅陶瓷基片与其他工业陶瓷材料的性能对比

在高频封装应用场景下,氮化硅基片展现出显著的比较优势:

对比氧化铝陶瓷基片:

优势: 更高的热导率(氧化铝约20-30 W/m·K)、更低的介电常数和损耗(氧化铝tan δ约10??-10??)、更高的机械强度和韧性、更低的热膨胀系数(更匹配硅)。

劣势: 原材料成本更高,加工(尤其是精密打孔、布线)难度和成本更高。

对比氮化铝陶瓷基片:

优势: 显著更高的机械强度和韧性(氮化铝较脆)、更低的制造成本(氮化铝烧结更困难)、更好的抗热震性、更成熟的金属化工艺兼容性。

劣势: 热导率低于氮化铝(氮化铝理论值高达320 W/m·K,实际~150-200 W/m·K)。

对比氧化铍陶瓷基片:

优势: 无毒(氧化铍剧毒,加工需严格防护)、良好的机械强度(氧化铍较脆)、更低的介电常数和损耗(氧化铍tan δ略高)。

劣势: 热导率远低于氧化铍(氧化铍~250 W/m·K)。

对比低温共烧陶瓷:

优势: 更高的热导率、更高的机械强度、更优的高温稳定性、更低的介电损耗(尤其在更高频率)。

劣势: 无法实现多层复杂布线(LTCC的优势)、通常为单层基板。

总结: 氮化硅陶瓷基片在高电阻率、低介电损耗、良好的热导率、优异的机械强度以及与硅匹配的热膨胀系数之间实现了最佳平衡。对于要求高频性能(低损耗、低串扰)、高功率密度(良好散热)、高可靠性(机械强度、热匹配)的先进封装应用,氮化硅是综合性能领先的选择。

氮化硅陶瓷性能参数

氮化硅陶瓷性能参数

三、 生产制造过程关键环节

制造高性能氮化硅陶瓷基片涉及精密控制的工艺:

高纯粉体制备与浆料配制: 选用高纯度、超细、高α相氮化硅粉体。精确添加烧结助剂(如Y?O?, MgO等)。通过球磨、分散等工艺制备成高度均匀、稳定且流动性良好的浆料。

成型:

流延成型: 是生产薄片基板的主流工艺。将配制好的浆料通过流延机铺展在基带上,形成厚度精确可控(几十微米至毫米级)、表面平整的生坯带。海合精密陶瓷有限公司在该环节拥有精密控制生坯厚度均匀性和表面质量的核心技术。

生坯加工与排胶: 对干燥后的生坯带进行冲切或激光切割成所需形状。随后进行排胶处理,在保护气氛下缓慢升温,彻底去除浆料中的有机粘合剂和塑化剂。

高温烧结:

气压烧结: 在高温(1700-1900°C)和高压氮气气氛下进行。此工艺是实现高致密度、优异晶界控制、最终获得高电绝缘性、低介电损耗和高机械性能的关键。严格控制烧结曲线和气氛对材料微观结构和性能至关重要。

精密加工与表面处理: 烧结后的基片需进行精密研磨、抛光以达到严格的厚度公差(如±0.01mm)和平整度(如Ra < 0.1μm)要求。对于需要金属化布线的基片,进行表面活化处理。

金属化与图形化: 通过厚膜印刷(丝网印刷)、薄膜沉积(溅射、蒸镀)或直接覆铜(DPC, AMB)等工艺在基片表面形成导电线路和焊盘。图形化通常通过光刻、蚀刻或激光烧蚀实现。

严格的质量检测: 包括尺寸精度、平整度、翘曲度、表面粗糙度、体/面电阻率、介电常数/损耗(高频下测试)、热导率、抗弯强度等关键性能参数的全面检测。海合精密陶瓷有限公司建立了完善的高频性能测试体系,确保基片满足严苛的高频应用要求。

四、 典型工业应用领域

凭借其卓越的高频电学性能和综合可靠性,氮化硅陶瓷基片广泛应用于:

大功率高频半导体器件封装: IGBT、SiC MOSFET、GaN HEMT等功率模块的绝缘衬底(DCB/AMB基板),其高绝缘性、良好导热性和与芯片匹配的CTE保障了模块在高开关频率、大电流下的稳定性和长寿命。

高频通信模块: 5G/6G基站中的功率放大器(PA)、低噪声放大器(LNA)、滤波器、天线等射频前端模块的封装基板或载体。低介电损耗确保信号传输效率,高电阻率减少电磁干扰。

汽车电子: 电动汽车驱动电机控制器、车载充电机(OBC)、DC-DC转换器等高压大功率系统的控制与功率模块基板,满足高温、高振动环境下的可靠绝缘与散热需求。

航空航天与雷达系统: 雷达收发组件(T/R Module)、高可靠性电源模块的基片,在极端温度变化和强电磁场环境下保持性能稳定。

高精度传感器: MEMS传感器、高温压力/加速度传感器的封装基座,提供电绝缘、热稳定和机械支撑。

先进医疗电子设备: 高场强MRI设备、高频手术设备中关键电子元件的绝缘散热基板。

结语

氮化硅陶瓷基片以其不可替代的高电阻率和低介电损耗特性,成为解决高频电磁场环境下电磁干扰与成型缺陷问题的核心材料。其综合性能在高热导、高强度、高可靠性和优异热匹配性的加持下,完美契合了现代先进电子封装,特别是大功率高频器件封装的发展趋势。随着5G/6G通信、新能源汽车、工业自动化等领域的飞速发展,对高频高性能封装的需求激增。海合精密陶瓷有限公司凭借在氮化硅材料配方、精密流延成型、气压烧结及高频性能表征等核心环节的持续研发与工艺优化,为市场提供高品质、高一致性的氮化硅陶瓷基片,有力支撑着下一代电子设备向更高频率、更大功率、更小体积和更高可靠性方向迈进。

审核编辑 黄宇

-

陶瓷基板

+关注

关注

5文章

251浏览量

11920 -

氮化硅

+关注

关注

0文章

88浏览量

541

发布评论请先 登录

热压烧结氮化硅陶瓷逆变器散热基板

氮化硅陶瓷基板:新能源汽车电力电子的散热革新

氮化硅陶瓷射频功率器件载体:性能、对比与制造

Hyperabrupt 结调谐变容二极管陶瓷封装 skyworksinc

氮化硅AMB陶瓷覆铜基板界面空洞率的关键技术与工艺探索

通过LPCVD制备氮化硅低应力膜

spm清洗会把氮化硅去除吗

氮化硅在芯片制造中的核心作用

LPCVD氮化硅薄膜生长的机理

氮化硅薄膜的特性及制备方法

氮化硅薄膜制备方法及用途

氮化硅陶瓷封装基片

氮化硅陶瓷封装基片

评论