氧化硅薄膜和氮化硅薄膜是两种在CMOS工艺中广泛使用的介电层薄膜。

氧化硅薄膜可以通过热氧化(thermal oxidation)、化学气相沉积(chemical vapor deposition)和原于层沉积法(Atomic Layer Deposition, ALD)的方法获得。如果按照压力来区分的话,热氧化一般为常压氧化工艺,常见的机器有多片垂直氧化炉管(oxide furnace,TEL 或 KE),快速热氧化(Rapid Thermel Oxidation,RTO,应用材料公司)等。化学气相沉积法一般有低压化学气相沉积氧化(Low Pressure Chemical Vapor Deposition, LPCVD,TEL 或 KE)工艺,半大气压气相沉积氧化(Sub-atmospheric Pressure Chemical VaporDeposition, SACVD,应用材料公司)工艺,增强等离子体化学气相层积(Plasma Enhanced Chemical Vapor Deposition,PECVD,应用材料公司)等,常见的机器有多片垂直氧化沉积炉管(TEL,KE),单片腔体式的沉积机器(应用材料公司)和低压快速热退火氧化机器(应用材料公司)。原子层沉积法获得的氧化膜也是一种低压沉积,在45nm以上的工艺中采用比较少,但在45nm 以下工艺技术中开始大量采用,主要是为了满足工艺的阶梯覆盖率的要求。常见的机器有多片垂直原子层沉积氧化炉管(TEL, KE),单片腔体式的原子沉积机器(应用材料公司)。

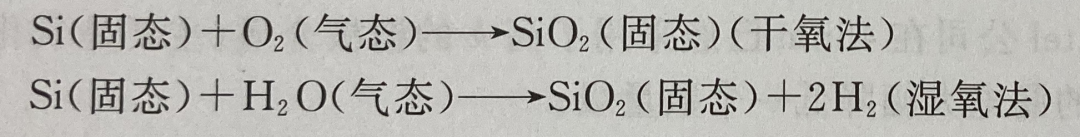

在热氧化工艺中,主要使用的氧源是气体氧气、水等,而硅源则是单晶硅衬底或多晶硅、非晶硅等。氧气会消耗硅(Si),多晶硅(Poly)产生氧化,通常二氧化硅的厚度会消耗 0.54倍的硅,而消耗的多晶硅则相对少些。这个特性决定了热氧化工艺只能应用在侧墙工艺形成之前的氧化硅薄膜中。同时热氧化工艺的氧化速率受晶相(111>100)、杂质含量、水汽、氯含量等影响,它们都使得氧化速率变快。具体的方法有:

化学气相沉积法使用的氧源有O2,O3,N2O等,硅源有 TEOS(tetraethyl or thosilicate, Si(OC2H5)4),SiH4,BTBAS(二丁基胺矽烷,Bis (tertiarybutylamino)),TDMAS (Tris(Dimethylamino)Silane)等。通过LPCVD多片垂直炉管得到氧化硅薄膜的方法有:

通过单片单腔体的沉积机器获得氧化硅薄膜的方法有TEOS+O3、SiH4 +O2等,一般的温度范围为400~550°C。

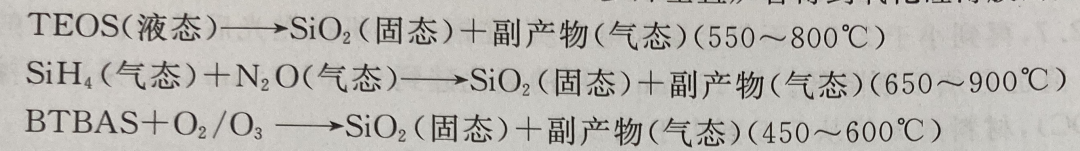

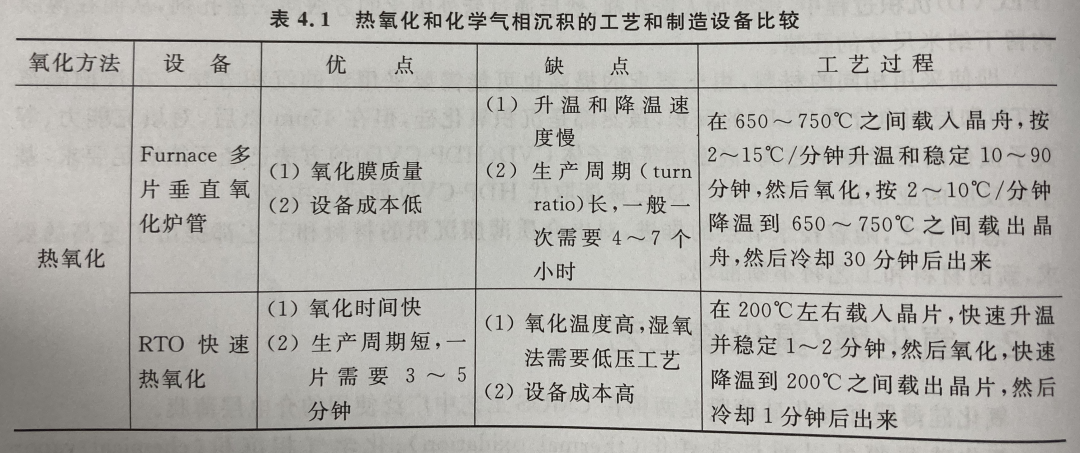

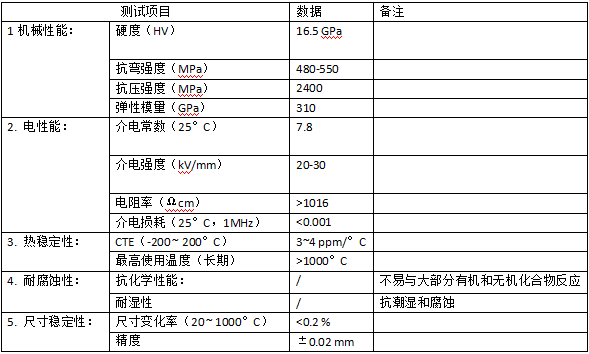

具体两种氧化工艺和制造设备的比较如表4.1所示。

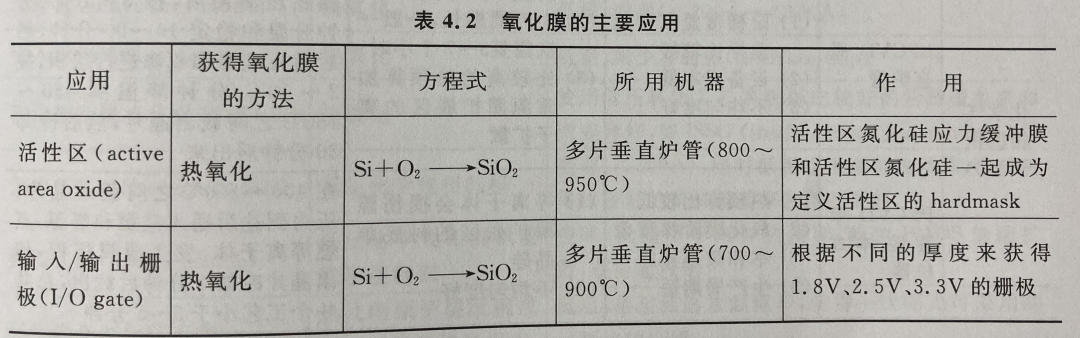

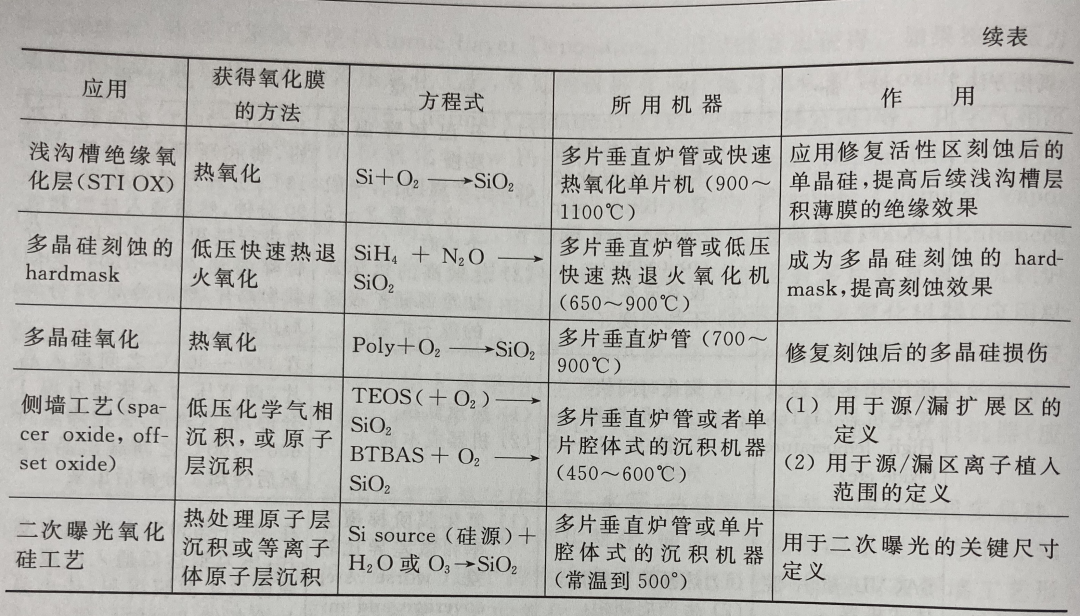

在ULSI 的CMOS 工艺中,根据氧化膜获得的方法把它应用在不同地方,如表4.2所示。

氮化硅薄膜可以通过化学气相沉积和原子层沉积法的方法获得,化学气相沉积法一般有低压化学气相沉积氧化工艺、增强等离子体化学气相层积等,常见的机器有多片垂直氮化沉积炉管(TEL 或 KE)、单片腔体式的沉积机器(应用材料公司)和原子层沉积机器(KE)。但原子层沉积法获得的氮化膜使用比较少。

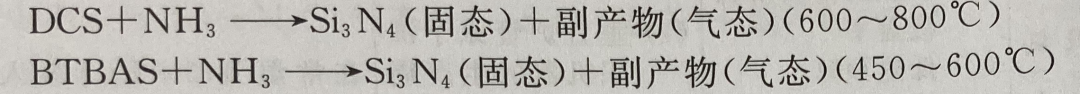

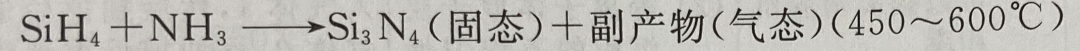

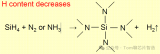

化学气相沉积法使用的氮源一般为NH3,硅源有 SiH4,SiH2Cl2(dichlorosilane,DCS),Si2Cl6(hexachlorodisilane, HCD), BTBAS (二丁基胺硅烷,Bis (tertiarybutylamino)silicate),TDMAS(tris (dimethylamino) silane)等。通过 LPCVD多片垂直炉管或单片机器得到氮化硅薄膜的方法有:

通过增强等离子体化学气相层积 PECVD 单片腔体式的沉积机器得到氮化硅薄膜的方法有:

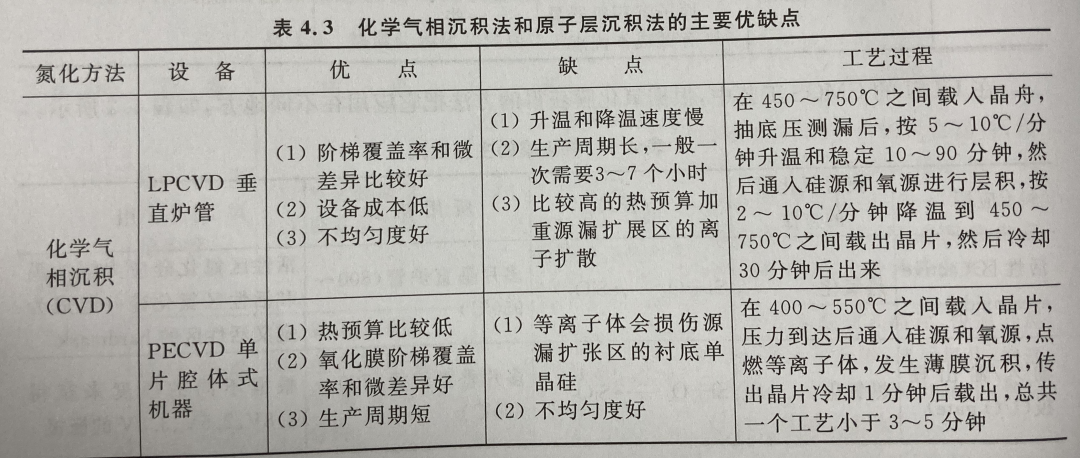

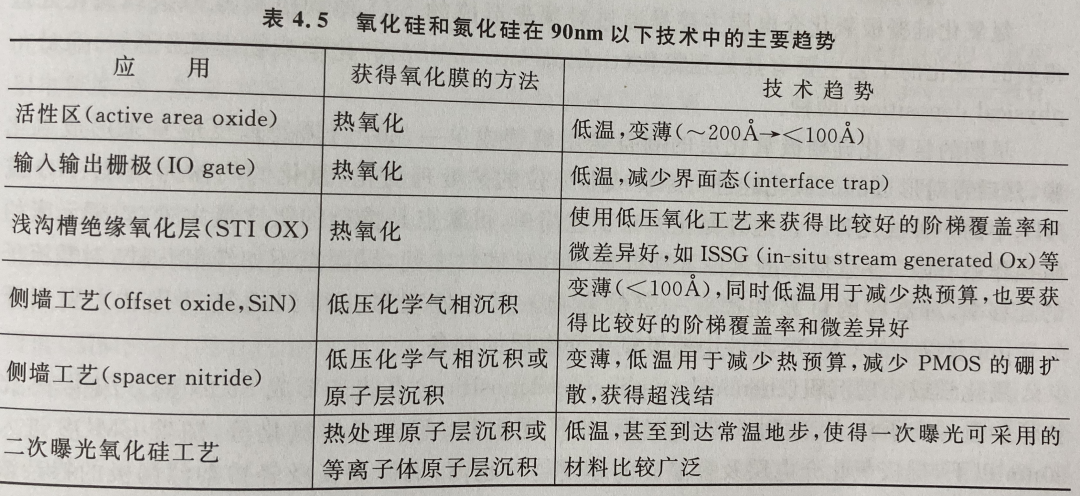

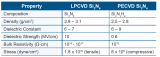

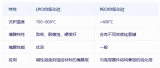

两种获得氮化膜的方法的主要优缺点如表4.3所示。

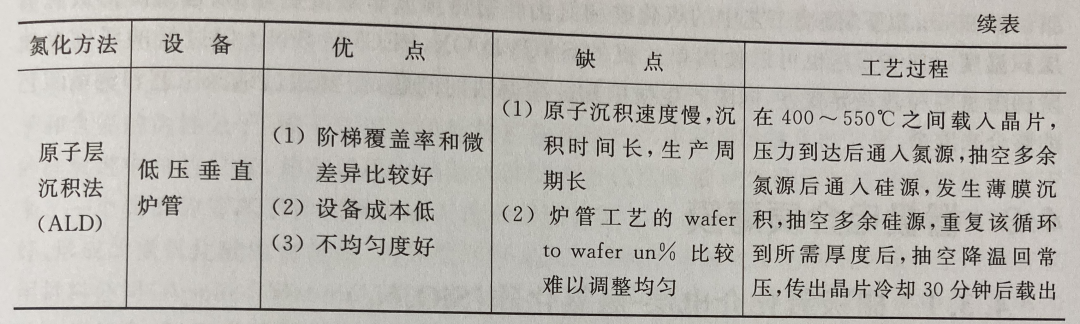

在ULSI 的CMOS 工艺中,氮化膜的主要应用如表4.4所示。

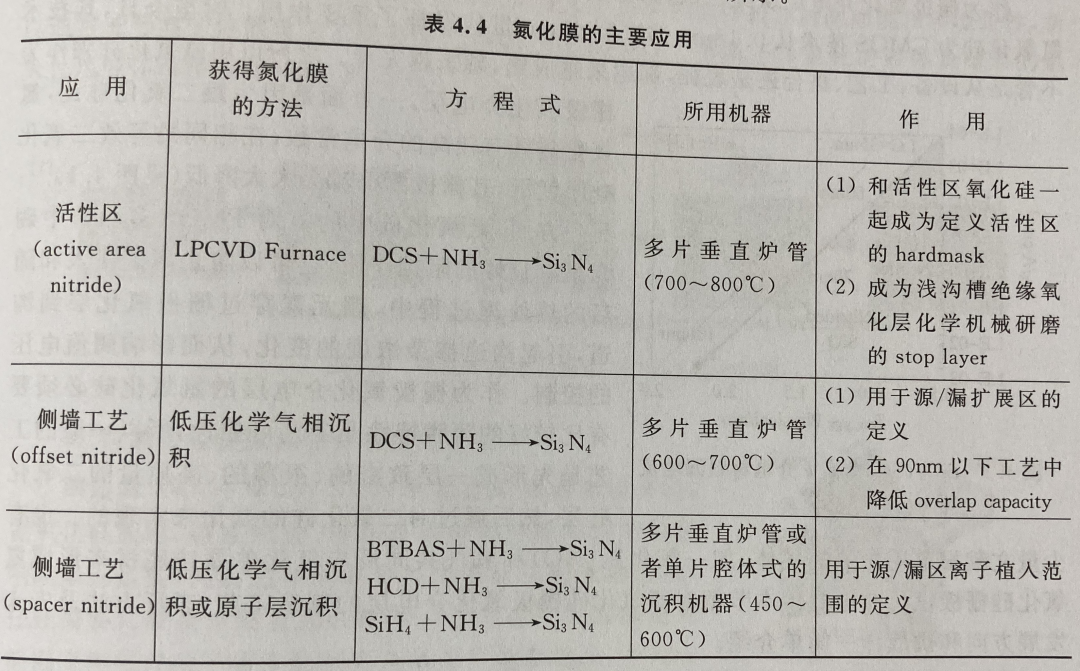

氧化硅和氮化硅在90nm 以下技术中的主要趋势如表4.5所示。

在65nm 以下,侧墙工艺中的氧化硅和氮化硅的热预算非常重要,可以通过降低炉管的层积温度(<600°C),也可以使用单片机的SACVD OX, PECVD SiN。但过低的温度会使阶梯覆盖率和微差异变差,同时产生酸槽刻蚀率偏快的问题,需要通过结深工艺和侧墙工艺的整合来取舍。

-

CMOS

+关注

关注

58文章

6035浏览量

239160 -

单片机

+关注

关注

6068文章

45032浏览量

652119 -

工艺

+关注

关注

4文章

690浏览量

29522 -

氮化硅

+关注

关注

0文章

86浏览量

523

原文标题:氧化膜/氮化膜工艺----纳米集成电路制造工艺 张汝京等 编著

文章出处:【微信号:Semi Connect,微信公众号:Semi Connect】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

碳化硅和碳氮化硅薄膜的沉积方法

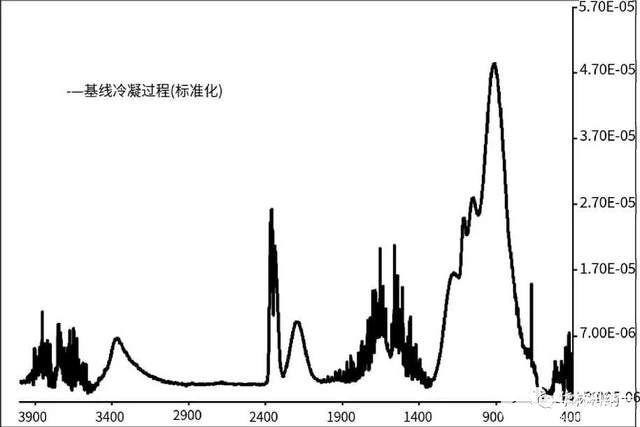

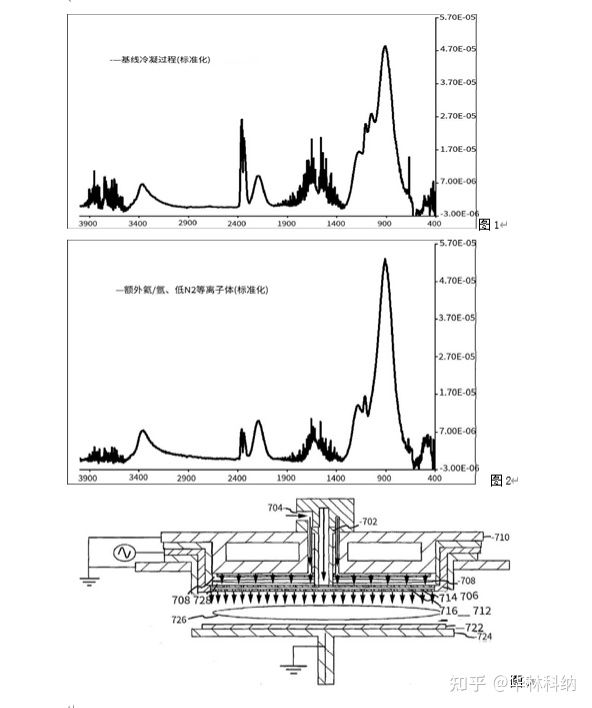

PECVD工艺参数对二氧化硅薄膜致密性的影响

氮化硅LPCVD工艺及快速加热工艺(RTP)系统详解

氮化硅陶瓷基板助力新能源汽车市场

氮化硅基板应用——新能源汽车核心IGBT

低热量化学气相工艺制备氮化硅

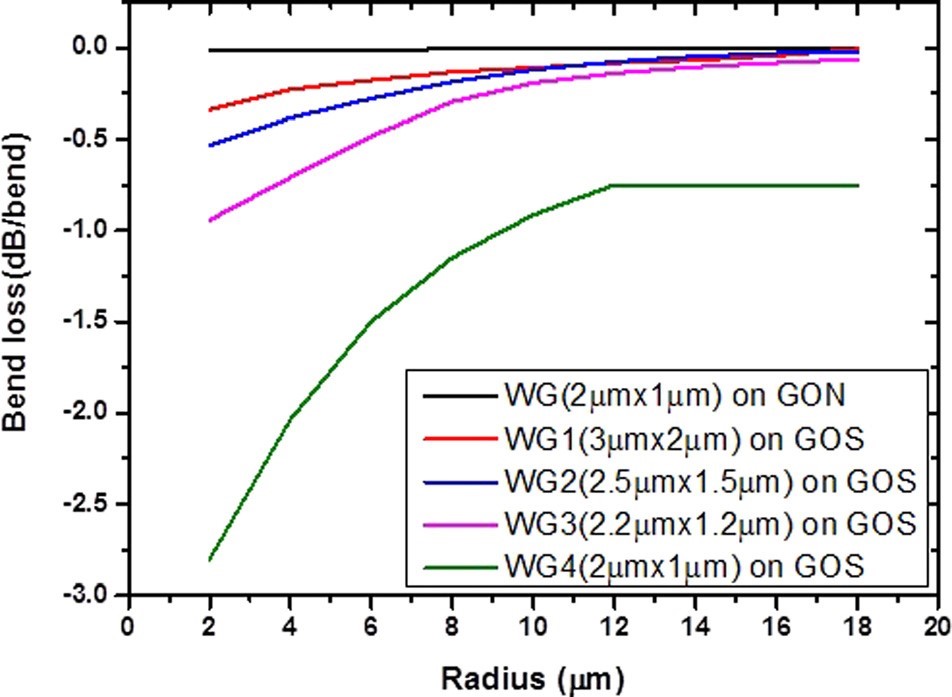

锗对氮化硅中红外集成光子学的波导

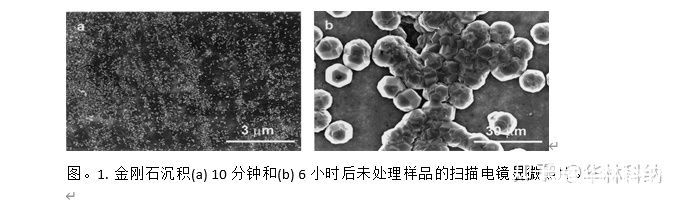

用于CVD金刚石沉积的氮化硅表面预处理报告

碳化硅和碳氮化硅薄膜的沉积方法

氮化硅陶瓷基板的市场优势和未来前景

沉积氮化硅薄膜的重要制备工艺——PECVD镀膜

LPCVD氮化硅薄膜生长的机理

氧化硅薄膜和氮化硅薄膜工艺详解

氧化硅薄膜和氮化硅薄膜工艺详解

评论