氮化硅陶瓷导热基片凭借其优异的综合性能,在电子行业,尤其是在高功率密度、高可靠性要求领域,正扮演着越来越重要的角色。以下详细阐述其应用和技术要点:

一、 核心应用领域

功率半导体模块基板:

应用对象:IGBT、MOSFET、SiC(碳化硅)、GaN(氮化镓)等功率器件的封装基板。

核心优势:

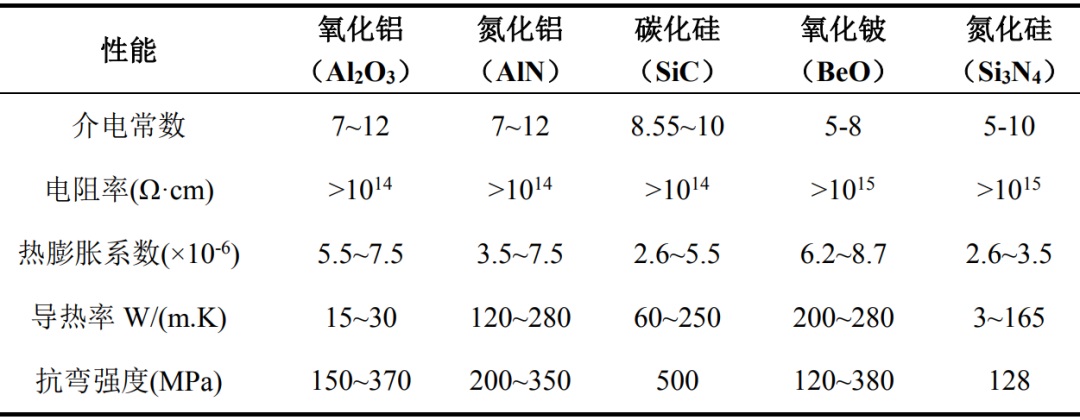

高导热性:热导率(约80-90 W/mK)远高于传统氧化铝(约24-28 W/mK),仅次于氮化铝(约170-220 W/mK),能高效将芯片产生的巨大热量传导至散热器,降低结温,提高器件效率和可靠性。

高机械强度与韧性:抗弯强度(>700 MPa)是氧化铝(约300-400 MPa)和氮化铝(约300-400 MPa)的2-3倍,具有优异的抗冲击、抗震动能力,在严苛环境下(如汽车、轨道交通)不易碎裂。

低热膨胀系数匹配:热膨胀系数(约2.5-3.2 × 10??/K)与Si(约3.5 × 10??/K)、SiC(约4.0 × 10??/K)、GaAs(约5.8 × 10??/K)等半导体材料以及常用焊料更接近。这极大地降低了芯片与基板间因热循环产生的热应力,有效防止了焊接层疲劳开裂,显著提升模块的功率循环寿命和可靠性。这是氮化硅相较于氮化铝的最大优势之一。

优异的抗热震性:高强度+适中热导率+良好的断裂韧性,使其能够承受剧烈的温度变化而不破裂。

典型应用:电动汽车逆变器、充电桩、工业变频器、风能/太阳能变流器、高铁牵引系统、高压直流输电等。

大功率LED封装基板:

应用对象:COB封装、大功率单颗LED芯片的承载基板。

核心优势:

高导热性:有效导出LED芯片产生的热量,维持低结温,保证光效、色温稳定性和长寿命。

高绝缘性:满足电气绝缘要求。

高强度与抗热震:适应LED工作时的热循环和可能的机械冲击。

良好的表面平整度和光反射率(尤其是白色氮化硅):有利于提高光提取效率。

典型应用:汽车大灯、高亮度照明、投影仪光源、植物生长灯等。

核心优势:

低介电常数:约7-9(1MHz-10GHz),低于氧化铝(约9-10),有利于减小信号延迟和寄生电容。

低介电损耗:在高频下介电损耗小(tanδ < 0.005 @ 10GHz),减少信号传输损耗,提高器件效率和增益。

高导热性:散走射频器件产生的热量。

高强度与稳定性:保证器件在复杂环境下的结构稳定性。

典型应用:5G/6G基站、卫星通信、军用雷达、航空航天电子设备。

激光器热沉/基板:

应用对象:高功率半导体激光器阵列的封装热沉或基板。

核心优势:高导热性、与激光芯片材料良好的热膨胀匹配(如GaAs)、高机械强度和稳定性。

其他电子应用:

高温传感器封装:利用其高温稳定性和绝缘性。

真空电子器件:良好的气密性和高温性能。

精密电子元件载体:高平整度、高尺寸稳定性和绝缘性。

二、 关键技术要点

材料特性(核心优势总结):

热学性能:高导热率(80-90 W/mK),低热膨胀系数(~2.8 × 10??/K),优异抗热震性。

力学性能:超高强度和韧性(抗弯强度 >700 MPa,断裂韧性 6-8 MPa·m?/?)。

电学性能:高绝缘电阻,低介电常数(~8),低介电损耗(<0.005 @ 10GHz)。

化学性能:耐腐蚀、抗氧化(在空气中可用至1400°C)。

其他:低密度、良好的耐磨性。

制造工艺:

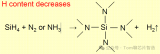

粉体制备:高纯度、超细、高α相含量的氮化硅粉末是关键基础。常用方法有硅粉直接氮化法、碳热还原法、化学气相沉积法等。

成型:

流延成型:最主流工艺,用于生产大面积、薄型化(通常0.2mm - 1.0mm)基片。将氮化硅粉料、溶剂、分散剂、粘结剂、增塑剂等混合成稳定浆料,通过流延机形成生坯带。控制浆料流变性和干燥工艺至关重要。

干压成型:用于形状较简单或较厚的基板。

等静压成型:用于提高生坯密度和均匀性。

烧结:

常压烧结:成本低,但难以获得完全致密的高性能基片。

气压烧结:当前主流和最佳工艺。在高温(1700-1900°C)和高压氮气(几个到几十个MPa)下进行。高压氮气抑制氮化硅的热分解,促进液相烧结,获得接近理论密度的细晶粒显微结构,从而实现高强度和高导热性。这是获得高性能氮化硅基片的核心技术。

反应烧结:尺寸精度高,但密度和性能相对较低。

精密加工:烧结后的基片通常需要研磨、抛光、激光切割/钻孔等,以达到所需的尺寸精度、表面平整度(Ra < 0.1μm)和光洁度。氮化硅硬度高,加工成本较高。

金属化技术:

为了在基片上布线、焊接芯片和连接引线,需要在氮化硅表面形成牢固、导电性好的金属层。常用方法有:

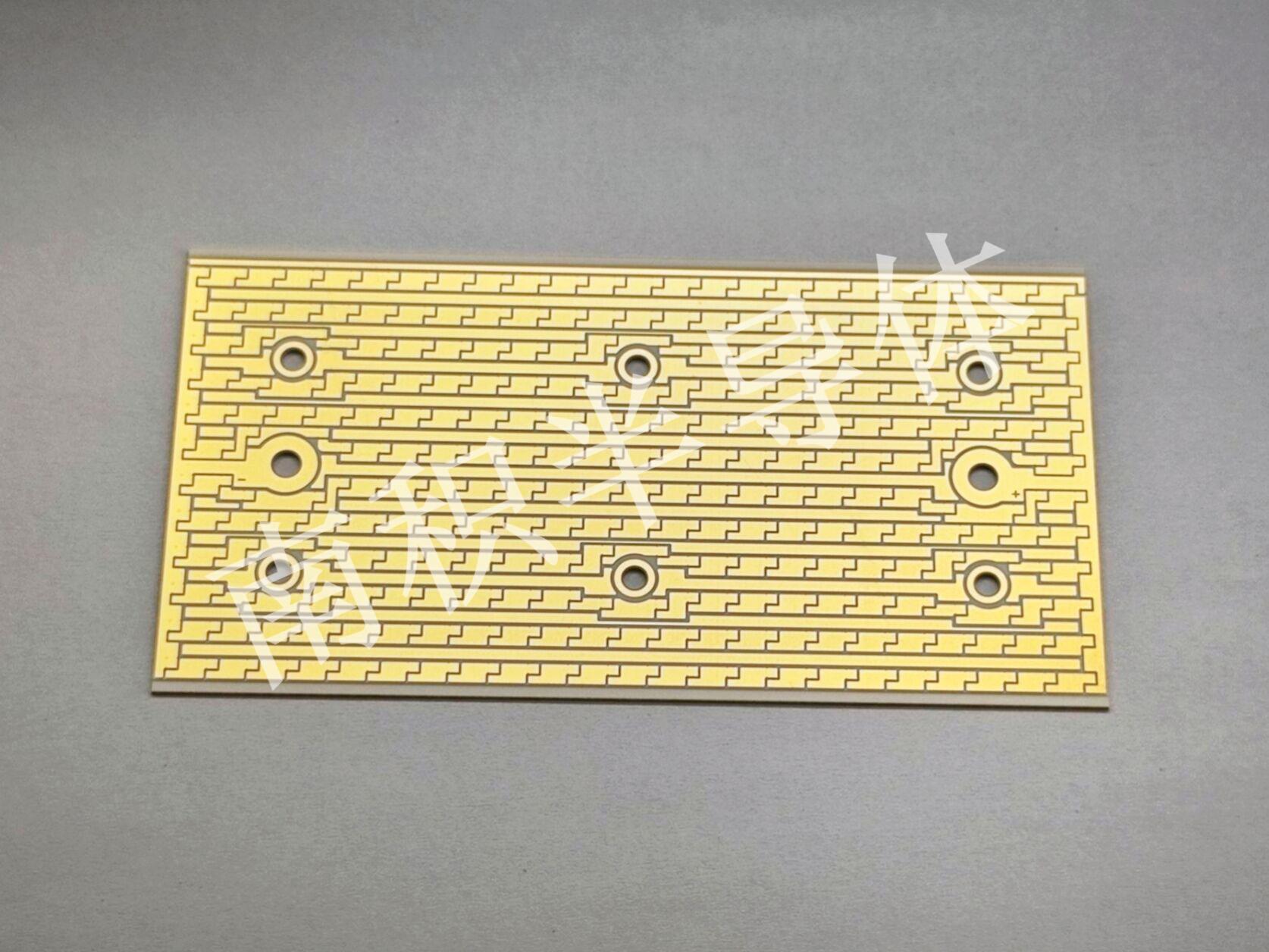

直接覆铜:在氮化硅表面形成一层氧化层(如Al?O?, SiO?),然后通过高温高压将铜箔直接键合上去。具有极高的结合强度和热导率。

活性金属钎焊:使用含活性金属(如Ti, Zr, Hf)的钎料(AgCu基)在真空或保护气氛下将铜箔/钼铜片钎焊到氮化硅表面。

厚膜印刷:印刷导电浆料(如Ag, Au, AgPd)并烧结。成本较低,但线宽/间距精度和导热性不如DBC/AMB。

薄膜工艺:溅射、蒸镀金属层(如Ti/Ni/Au, Ti/Pt/Au),然后光刻刻蚀形成精细线路。用于高精度、高频应用。

金属化层与氮化硅基板的结合强度和热匹配性至关重要。

三、 挑战与发展趋势

主要挑战:

成本:高性能粉体、复杂的气压烧结工艺、精密加工都导致其成本远高于氧化铝,甚至高于氮化铝。这是限制其更广泛应用的最大因素。

大尺寸与薄型化:生产大尺寸(如>150mm)且超薄(如<0.2mm)的高性能基片在制造和加工上仍有难度,成品率有待提高。

金属化可靠性:在极端温度循环和功率循环条件下,金属化层(特别是DBC/AMB界面)的长期可靠性仍需持续优化。

发展趋势:

降低成本:优化粉体制备工艺、提高烧结效率、开发更经济的替代烧结技术、提高成品率、规模化生产。

提升性能:通过粉体改性(如添加特定烧结助剂、纳米化)、优化烧结工艺(温度/压力曲线)、开发新型复合陶瓷(如Si?N?-SiC),进一步提高热导率(突破100 W/mK)和强度。

大尺寸与薄型化:改进流延和烧结技术,实现更大尺寸、更薄厚度基片的稳定生产。

先进金属化技术:开发结合强度更高、热阻更低、可靠性更好的新型金属化方案(如改进的DBC/AMB工艺、新型薄膜体系)。

多层与集成化:发展氮化硅多层共烧技术,实现埋置电阻、电容或更复杂的3D结构,满足高密度集成需求。

国产化替代:中国企业在氮化硅基板领域正加速技术突破和产业化,降低对进口的依赖。

总结

氮化硅陶瓷导热基片凭借其独特的“高强度+高导热+优异的抗热震性+良好的热膨胀匹配”综合性能组合,已成为解决高功率密度、高可靠性电子器件(特别是功率模块、大功率LED、高频射频器件)散热和封装可靠性难题的关键材料。尽管成本仍是主要挑战,但随着技术的不断进步(尤其是气压烧结工艺的成熟和优化)、规模化生产的推进以及第三代半导体(SiC/GaN)应用的爆发式增长,氮化硅基片的市场需求将持续扩大,其在提升电子系统性能和可靠性方面的重要性将日益凸显。未来发展方向聚焦于降本增效、性能极限突破、大尺寸薄型化以及先进集成封装技术的结合。

-

功率半导体

+关注

关注

23文章

1318浏览量

44247 -

陶瓷基板

+关注

关注

5文章

248浏览量

11882 -

氮化硅

+关注

关注

0文章

85浏览量

522

发布评论请先 登录

陶瓷基板:突破大功率LED散热瓶颈的关键材料

氮化硅AMB陶瓷覆铜基板界面空洞率的关键技术与工艺探索

DBA基板:开启高压大功率应用新时代的关键技术

氮化硅在芯片制造中的核心作用

LPCVD氮化硅薄膜生长的机理

氮化硅薄膜的特性及制备方法

氮化硅薄膜制备方法及用途

氮化硅大功率电子器件封装陶瓷基板

氮化硅大功率电子器件封装陶瓷基板

评论