随着LED技术向大功率、高密度、小型化方向快速发展,散热问题已成为制约行业进步的主要瓶颈。研究表明,LED结温每升高10℃,其使用寿命将缩短50%以上。在这一背景下,兼具优异导热性能和可靠机械特性的陶瓷基板,正成为解决这一技术难题的关键材料,下面深圳金瑞欣小编来跟大家讲解一下:

一、为什么偏偏是陶瓷?

热量离开 LED 芯片的路径就像高速公路:PN 结→外延层→封装基板→外壳→空气。基板这一段如果“堵车”,前面再宽阔的道路也毫无意义。陶瓷之所以被选中,在于它把“导热快、绝缘好、热胀匹配”三种看似矛盾的特性捏合到了一起:

热导率最高可比传统树脂基板高两个数量级;

介电强度≥15 kV/mm,省去额外绝缘层,让线路更简洁;

热膨胀系数与 GaN、蓝宝石等芯片材料“步调一致”,冷热循环不“撕扯”焊点。

一句话:陶瓷基板把“散热”和“可靠”写进了同一份基因。

二、材料江湖的“五虎上将”

如果把陶瓷基板比作一支散热军团,那么以下五位“将领”各有绝学,也各有软肋。

氧化铝(Al2O3)——“性价比之王”

成熟工艺把 96% 甚至 99% 纯度的氧化铝做成了“白菜价”,30 W/(m·K) 的热导率虽不算惊艳,但足以让中功率 LED 稳稳跑在“安全温度区”。在汽车尾灯、家用射灯这类对成本极度敏感的场景里,氧化铝仍是“最稳妥的答案”。

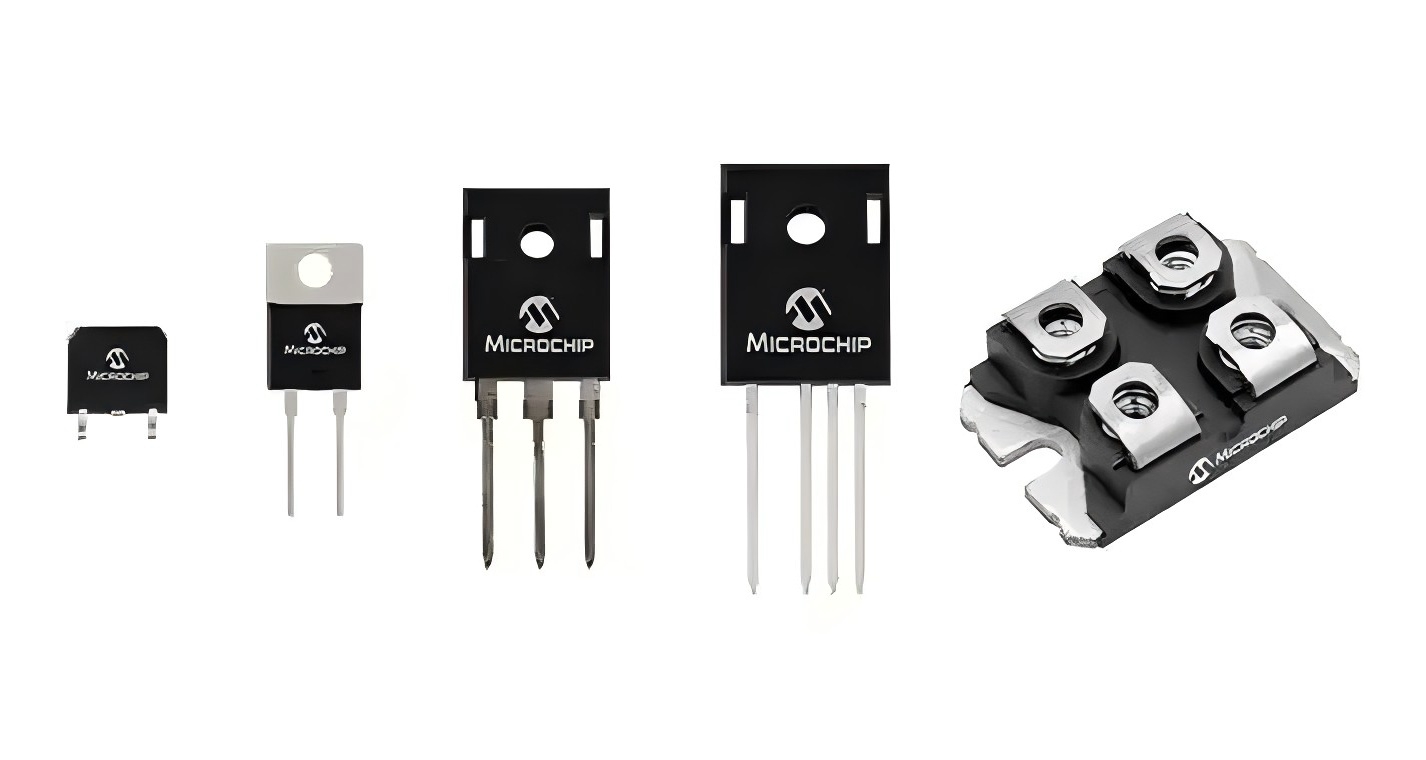

氮化铝(AlN)——“高富帅”

200 W/(m·K) 的导热能力,几乎是氧化铝的 7 倍;电阻率 101? Ω·cm,天生自带绝缘光环。高亮度车灯、激光投影、5G 基站的大功率白光模组,都在等它把价格“打下来”。一旦国产高纯粉体和低温烧结工艺突破,AlN 的大规模普及将水到渠成。

氧化铍(BeO)——“隐退的剑客”

250 W/(m·K) 的账面数据让 BeO 曾经独步江湖,但“剧毒”标签使其在环保法规面前节节败退。如今,它只出现在卫星通讯、相控阵雷达这类不计成本的“高精尖”领域,民用 LED 已难觅其踪。

碳化硅(SiC)——“偏科生”

室温下 270 W/(m·K) 的导热系数令人垂涎,但 42 的介电常数让高速信号“步履蹒跚”;再加上高温绝缘性能滑坡,SiC 更像一位“特长生”——在射频器件或激光二极管底座上才能发挥全部潜能。

氮化硅(Si3N4)——“全能新秀”

强度是氧化铝的 2 倍,热导率实测 80–90 W/(m·K) 且仍在攀升,热膨胀系数仅 3 ppm/K,与第三代半导体 GaN “天生一对”。AMB(活性金属钎焊)工艺让 Si?N? 与铜箔“无缝焊接”,热循环 5000 次不“掉链子”。唯一阻碍它的,是那条 12–15 倍于氧化铝的价格曲线。

三、下一代战场:复合基板与三维封装

当单一材料逼近物理极限,“混搭”就成了新的解题思路。

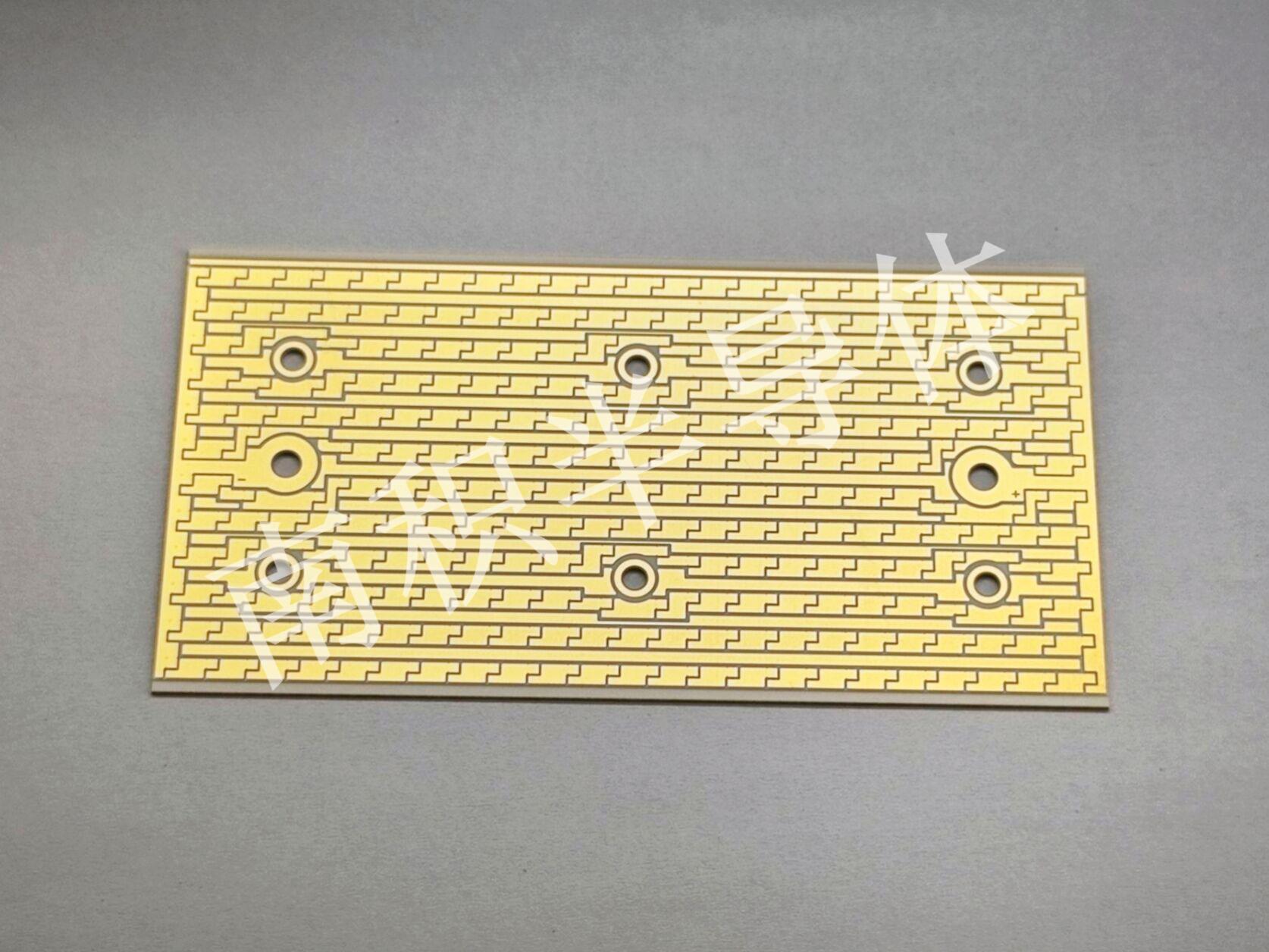

DBC/AMB 三明治:AlN 或 Si3N4 作“骨架”,上下覆铜作“血管”,热阻再降 30–40%。

嵌入式热管:在陶瓷内部激光雕刻微通道,注入相变工质,把“二维散热”升级为“三维均温”。

3D 陶瓷封装:把驱动 IC、传感器、LED 芯片一次性烧结进同一块陶瓷立体结构,信号路径缩短 50%,寄生电感降低一个量级。

陶瓷基板作为大功率LED的核心散热材料,其技术创新直接关系到半导体照明产业的发展水平。通过多学科交叉创新,持续提升性能、降低成本,陶瓷基板必将为LED技术的突破性发展提供坚实支撑。在这一过程中,产学研各界的协同创新将发挥关键作用,更多陶瓷基板相关资讯可以搜索“金瑞欣”进行查看,我们会定期更新资讯,若您有相关需求,欢迎与我们联系,我们将竭诚为您服务。

审核编辑 黄宇

-

led

+关注

关注

242文章

23875浏览量

675318 -

陶瓷基板

+关注

关注

5文章

248浏览量

11882

发布评论请先 登录

国产AMB陶瓷基板突破封锁:高端电子材料的逆袭之路

DBA基板:开启高压大功率应用新时代的关键技术

大功率IGBT模块你了解多少?结构特性是什么?主要应用在哪里?

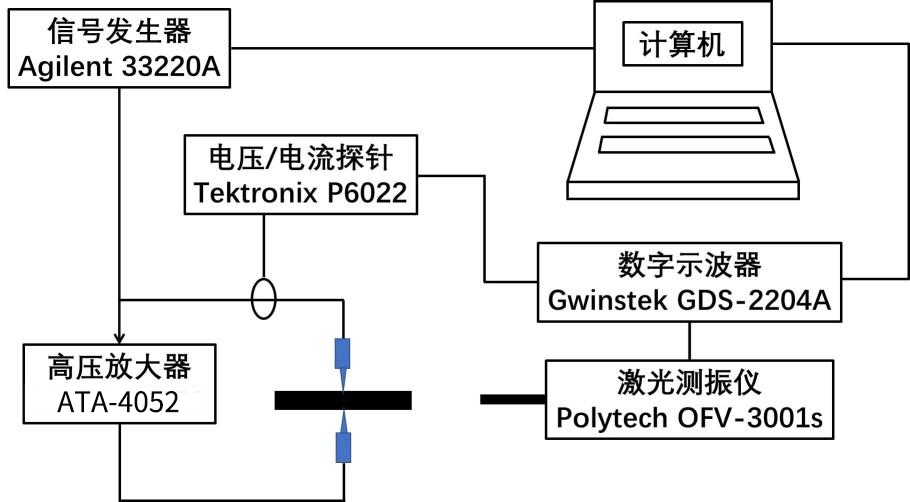

ATA-4052C高压功率放大器在大功率压电陶瓷驱动中的应用

光电显示领域领先,金刚石基超大功率密度封装技术成首选

陶瓷基板:突破大功率LED散热瓶颈的关键材料

陶瓷基板:突破大功率LED散热瓶颈的关键材料

评论