氮化硅陶瓷基片是一种由氮化硅陶瓷材料制成的薄板或基板,在高温、高频、高功率、高可靠性等严苛应用领域中扮演着关键角色。它以其独特的综合性能,成为高性能电子封装、功率模块和精密机械部件中不可或缺的基础材料。

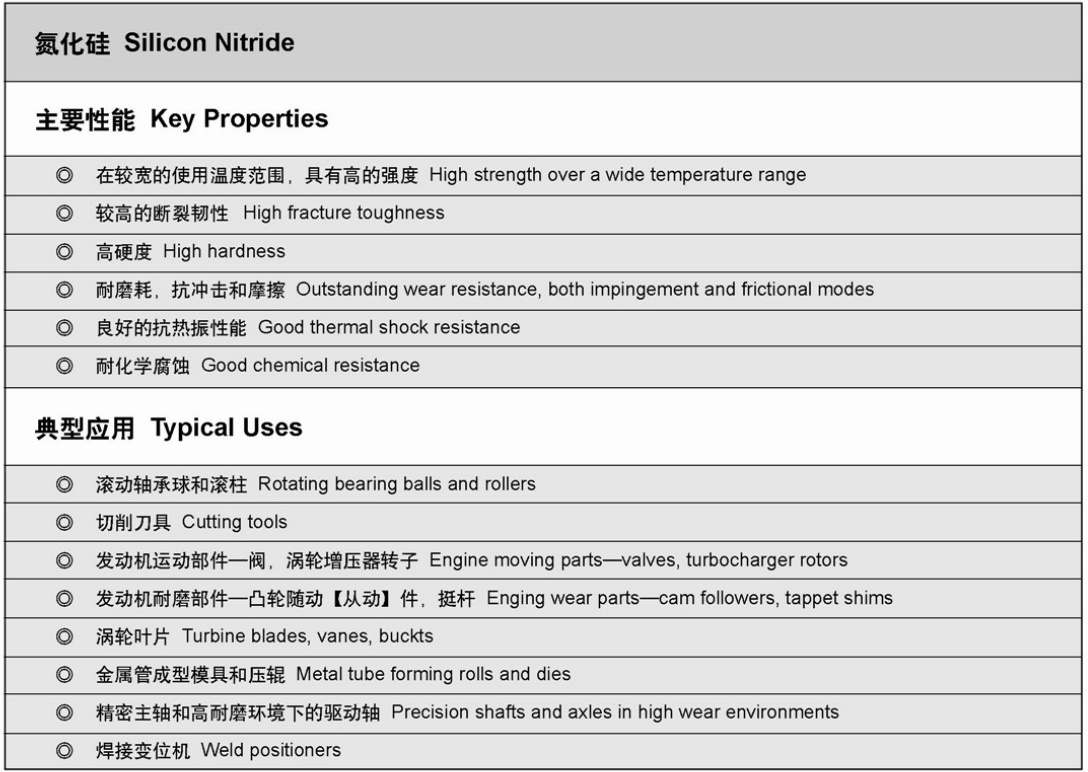

以下是氮化硅陶瓷基片的核心特点和主要应用:

核心特点

优异的力学性能:

高强度和韧性: 在所有常用陶瓷基板材料(如氧化铝、氮化铝、氧化铍)中,氮化硅具有最高的抗弯强度和最高的断裂韧性。这使得它非常耐冲击、抗弯曲和抗断裂,在承受机械应力或热应力的应用中至关重要。

高硬度和耐磨性: 仅次于碳化硅和立方氮化硼,具有优异的耐磨性能。

出色的热学性能:

良好的热导率: 虽然低于氮化铝和氧化铍,但显著高于氧化铝(约是氧化铝的2-3倍)。其热导率通常在20-90 W/mK范围内(取决于纯度、晶相和烧结工艺),能有效传导热量,防止器件过热。

低热膨胀系数: 其热膨胀系数(~2.5-3.2 × 10??/K)与硅(Si, ~2.6 × 10??/K)非常接近。这对于直接键合硅芯片或其他半导体器件至关重要,能显著降低热循环过程中因热失配而产生的应力,提高封装可靠性。

卓越的抗热震性: 得益于高强度、高韧性和中等热导率的结合,氮化硅陶瓷抵抗温度剧烈变化而不开裂的能力是常用陶瓷基板中最优异的。这对于频繁开关、功率循环的应用(如电动汽车逆变器)极其重要。

优良的电学性能:

高绝缘强度: 优异的电绝缘性能,确保基片本身不会导电。

低介电常数和低介质损耗: 在高频应用中能减少信号延迟和能量损耗。

良好的化学稳定性:

耐腐蚀、抗氧化,在大多数化学环境中表现稳定。

陶瓷基片加工精度

陶瓷基片加工精度

主要应用领域

氮化硅陶瓷基片的性能优势使其特别适用于以下对机械强度、散热、可靠性和热匹配要求极高的领域:

电力电子与功率模块: 这是氮化硅基片最重要且增长最快的应用领域。

IGBT模块: 用于混合动力/电动汽车、工业电机驱动、高铁、风力发电等。基片需要承受高功率密度、大电流、频繁热循环和强振动。氮化硅的高强度、高韧性、优异抗热震性和与硅芯片良好的热匹配性,使其成为比氧化铝和氮化铝更可靠的选择,尤其是在汽车等高可靠性要求的应用中。

SiC/GaN功率器件模块: 新一代宽禁带半导体器件(SiC, GaN)工作在更高温度、更高频率、更高功率密度下,对基板的热管理能力和可靠性提出了更高要求。氮化硅基片是支撑这些先进器件的理想平台之一。

光伏逆变器: 同样需要承受户外环境的温度变化和高功率运行。

LED封装: 在高功率LED中用作散热基座,特别是需要高可靠性和良好散热性能的场合。其绝缘性和导热性满足要求。

高频器件基板: 虽然不如氧化铝或氮化铝应用广泛,但其低介电损耗特性也使其可用于某些高频电路基板。

机械领域(非电子基片):

陶瓷轴承球: 利用其高硬度、耐磨性、低密度和耐腐蚀性。

切削工具: 作为刀具基体或涂层材料。

耐磨部件: 如密封环、喷嘴等。

制造工艺

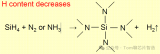

氮化硅陶瓷的烧结难度较大(强共价键结合),通常需要高温(>1700°C)和特殊工艺:

反应烧结: 成本较低,但致密度和强度相对较低。

气压烧结: 最常用的方法,可获得高致密度、高性能的基片。

热等静压烧结: 能获得最高致密度和最佳性能,但成本也最高。

基片通常通过流延成型或轧膜成型工艺制成生坯薄片,再经高温烧结而成。烧结后可能需要进行研磨、抛光等精密加工以达到所需的尺寸精度和表面光洁度。表面金属化(如覆铜 - DBC, AMB 或直接镀铜 - DPC)是用于电子封装的关键后续工艺。

优势与局限性总结

核心优势:

顶尖的机械强度与韧性

卓越的抗热震性能

与硅芯片良好的热膨胀匹配

良好的导热性(优于氧化铝)

高绝缘性

主要局限性:

成本较高: 原料成本高,制造工艺复杂(尤其是高性能气压烧结或热等静压烧结),导致其价格显著高于氧化铝,也通常高于氮化铝。

热导率: 虽然优于氧化铝,但低于氮化铝和氧化铍。对于极致追求散热性能的应用,氮化铝可能更优(前提是机械强度和抗热震要求不高)。

加工难度: 高硬度使其后续加工(如打孔、切割、研磨)比氧化铝更困难。

氮化硅陶瓷应用

氮化硅陶瓷应用

结论

氮化硅陶瓷基片代表了高性能陶瓷基板的顶尖水平,特别是在要求同时具备超高机械可靠性(抗冲击、抗断裂)、优异散热能力、极端抗热震性以及与半导体芯片良好热匹配的应用中,它往往是无可替代的选择。随着电动汽车、可再生能源、5G通信等领域的飞速发展,对高功率密度、高可靠性电子模块的需求激增,氮化硅陶瓷基片的市场前景非常广阔。其相对较高的成本是其推广应用的主要挑战,但随着技术的进步和规模化生产,成本有望逐步下降。

审核编辑 黄宇

-

氮化硅

+关注

关注

0文章

86浏览量

523

发布评论请先 登录

氮化硅陶瓷基板:新能源汽车电力电子的散热革新

氮化硅陶瓷射频功率器件载体:性能、对比与制造

氮化硅AMB陶瓷覆铜基板界面空洞率的关键技术与工艺探索

通过LPCVD制备氮化硅低应力膜

spm清洗会把氮化硅去除吗

氮化硅在芯片制造中的核心作用

单晶圆系统:多晶硅与氮化硅的沉积

LPCVD氮化硅薄膜生长的机理

国产替代新材料 | 先进陶瓷材料

氮化硅薄膜的特性及制备方法

氮化硅薄膜制备方法及用途

氮化硅陶瓷基片在电子行业的机会

氮化硅陶瓷基片在电子行业的机会

评论