全球能源转型中,锂离子电池作为清洁储能的主力,其生产过程的环保性变得尤为重要。干法电极加工技术,作为一种新兴的无溶剂电极制造方法,正在成为锂离子电池行业的绿色转型的关键。美能光子湾,作为精密测试设备领域的佼佼者,我们不仅为电池材料的微观结构提供了精准的测量,还为电极制造过程中的质量控制和工艺优化提供了强有力的数据支持。

目前,锂离子电池被公认为环保的储能解决方案,但其在推动可持续发展方面的潜力尚未得到充分实现。这主要是因为在电极制造的初始阶段,存在有毒和挥发性溶剂污染(N methyl pyrrolidine NMP)的持续问题。电池研究越来越集中于电极材料的开发,这反映了对锂离子电池生产的日益重视。

为了应对这些挑战,许多电池研究人员和制造商正在积极努力,以消除在电极制造过程中对溶剂的使用。

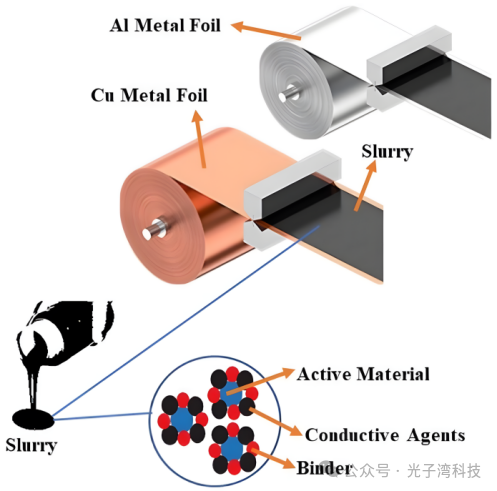

锂离子电池电极内主要的三种成分示意图

Part.01

传统湿法工艺加工电极的缺点

传统的湿法电极加工是锂离子电池生产中一项关键技术,其特点是能够确保均匀性、可扩展性和质量。该过程涉及将包括活性材料和导电添加剂的浆料混合物均匀地涂覆到集流体上,使用溶剂如NMP,对于实现均匀的混合物至关重要。这种均匀性对于电池单元的电化学性能一致性至关重要。该过程设计用于高可扩展性,允许扩大生产以满足大规模商业需求。然而,湿法电极加工工艺也面临许多缺点和挑战。

- 电极涂层厚度难以达标

- 孔隙率升高并且不受控制

- 与硫化物基全固态电池ASSBs不相容

- 与其他电解质和电极材料结合产生高界面电阻

- 高成本制造

- NMP有害挥发对环境造成破坏

- 长时间干燥、溶剂蒸发和回收导致高能耗

Part.02

锂离子电池的干法电极加工

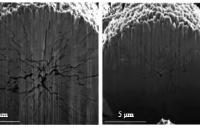

克服上述挑战最有前景的技术之一是干法电极加工。干法电极加工是一种用于锂离子电池的制造技术,它消除了对溶剂(如NMP)的使用。这种方法绕过了传统的湿浆涂覆工艺,采用无溶剂的方法来制造电极,从而省去了大量的干燥环节。

由于干法电极加工在制造高负载电极方面具有以下这些优势,它成为锂离子电池电极生产的新方法。

- 减少电极孔隙率,增强压实密度

- 残留溶剂和加工助剂减少

- 增强电极机械载荷强度

- 成本降低

- 能源消耗减排

电池生产中采用干电极加工的益处

Part.03

干法电极和湿法电极各性能比较分析

放电速率性能

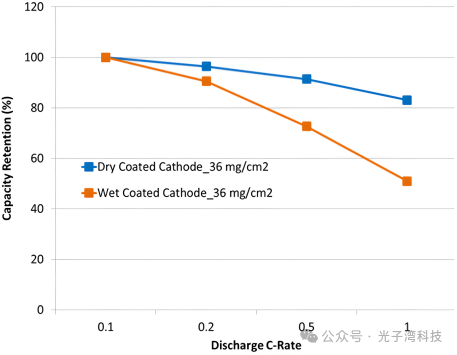

下图为干法和湿法的NMC111/石墨之间的放电速率性能比较。放电率测试结果显示,在优化的高能量密度电极结构中,干法电极的功率输出优于湿法电极。(电极负载设定为5mAh/cm2。充电截止电压为4.2V,放电截止电压为2.8V。)

干法和湿法电极的放电速率比较

放电容量和容量保持率

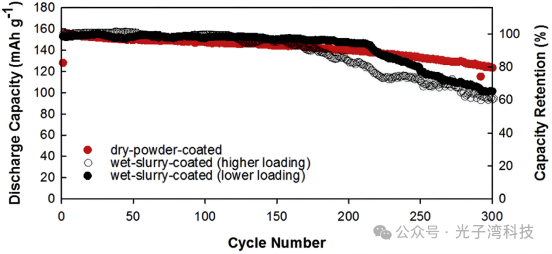

通过干法制成的NMC电极的循环性能优于传统浆料涂覆制成的电极,无论负载高低,均显示出一致的稳定性和改善的容量保持能力。

通过干法和湿法制成的NMC阴极的放电容量和容量保持率曲线

循环稳定性

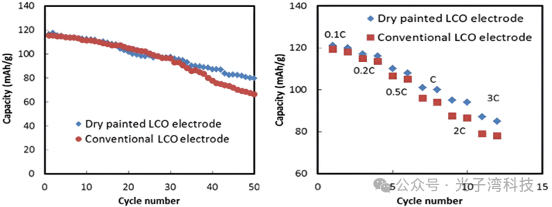

通过对干法和传统LCO电极的循环性能和倍率的比较,可以得出结论,与传统LCO电极相比,干法LCO电极具有优异的循环稳定性。

干法和传统LCO电极的循环性能(左)和倍率性能(右)比较

干法电极加工技术以其在放电速率、容量保持和循环稳定性方面的卓越表现,证明了其在提升锂离子电池性能方面的潜力。随着这一技术的不断成熟和应用,我们有望见证锂离子电池在环保和高效储能方面的双重飞跃。美能光子湾,作为技术创新的推动者,将继续引领行业向更绿色、更高效的未来迈进。*特别声明:本公众号所发布的原创及转载文章,仅用于学术分享和传递行业相关信息。未经授权,不得抄袭、篡改、引用、转载等侵犯本公众号相关权益的行为。内容仅供参考,如涉及版权问题,敬请联系,我们将在第一时间核实并处理。

-

锂离子电池

+关注

关注

85文章

3497浏览量

79268 -

电极

+关注

关注

5文章

850浏览量

27977

发布评论请先 登录

锂离子电池的原理与材料全解析

锂离子电池技术演进:从材料革新到系统级突破

锂离子电池的装配——电极卷绕和叠片

锂离子电池电解液浸润机制解析:从孔隙截留到工艺优化

FIB-SEM技术在锂离子电池的应用

智能化进程中的锂离子电池

石墨负极在锂离子电池中的发展与储锂机制

干法电极技术:引领锂离子电池绿色革命

干法电极技术:引领锂离子电池绿色革命

评论