作为现代社会的“能源心脏”锂离子电池的应用涉及相当广泛。锂离子电池的的制作工艺之中,焊接技术是连接其内部组件、确保电池高效运作的的重要环节,直接决定了电池安全性、电池寿命以及电池的生产成本。激光焊接、超声波焊接以及电阻点焊作为锂电池制作过程中最主流的三大焊接工艺,解析它们的原理、应用场景与技术特点是锂离子电池生产的的重要过程。

#Photonixbay.01

锂离子电池激光焊接工艺

在锂离子电池的装配过程中,金属壳外底部与复合镍带、壳体本身以及盖板通常采用的是激光焊接,激光焊接是利用高能量密度的激光束作为热源的一种高效精密焊接方法。这种无接触加工具有许多优点:焊接的速度快、热量集中、热影响区域小;这些特性决定了激光焊接在一些难熔金属以及精密工件面前具有很大的优势,可以焊接陶瓷以及异种材料的焊接,同时也能对精密工件进行焊接易于实现高效率的自动化与集成化。在锂电池的制作过程中主要应用于电池壳体的密封、极柱与极耳的连接。

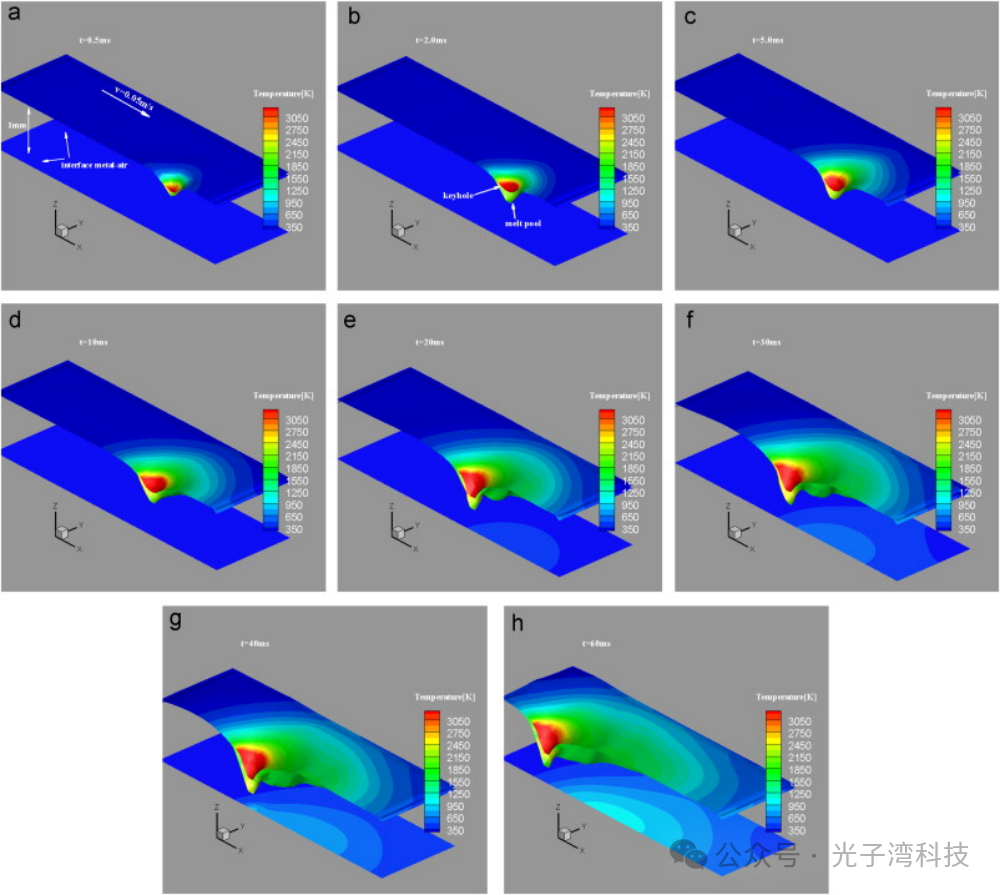

激光深熔焊模拟结果

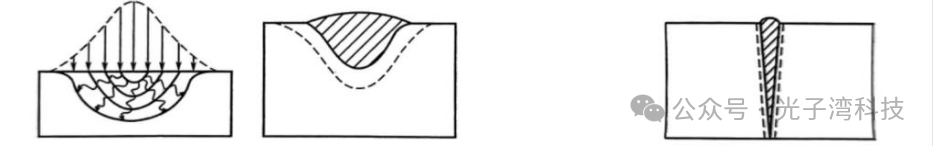

不同的激光辐照功率,激光焊接达到的效果也不同。当激光辐照功率密度较小时,只有金属表面熔化是激光热传导焊,当激光辐射功率密度较大时,金属表面温度极短时间内升高到沸点,使得金属表面金属汽化逸走,熔化导致的金属液化则随反重力向下塌陷形成了小孔,在小孔的基础上持续向下加热的方式就是激光的深熔焊。由于激光焊接输出功率非常高,所以会导致出现不同的缺陷问题其中常有的焊接缺陷有气孔、裂纹、未焊透、咬边、夹杂等问题。另外高精密的设备以及人工培养方面的成本比较高。

激光热传导焊与激光热熔焊简易演示图

#Photonixbay.02

锂离子电池超音波点焊接工艺

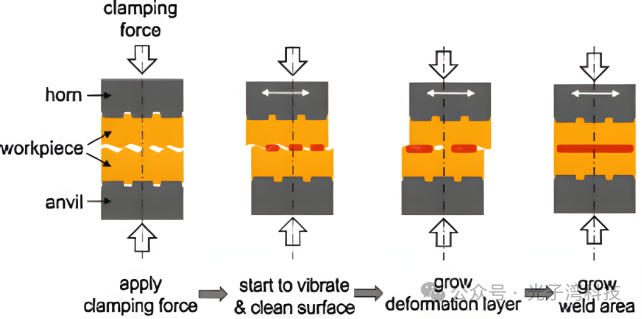

超声波焊接是利用超声频率产生的机械振动能量并在静压力的共同作用下,连接同种或异种金属、半导体、塑料以及金属陶瓷的焊接方法。在锂电池的生产中,极耳与集流体之间、叠片式电池多层极片之间的连接常采用超声波焊接的方法。超声波焊接的原理是通过将焊件夹在上声极和下声极之间利用金属超声波产生的弹性震动能量实现焊件与焊件的连接。

超声波焊接过程演示

简单来说这一过程无需熔化金属,如同将焊件用高频摩擦的方式进行焊件材料之间的糅合。特殊的焊接特性赋予特殊的优缺性,超声波焊接的的优点在于:摩擦生热不需要额外的热源,特别适合高导电高导热性的材料;属于固态焊接不受冶金性的约束,焊缝不熔化、无氧化、无喷溅,对焊件污染小,焊接耗能小;适合超薄材料。

超声波焊接中产生的焊缝,以及撕裂

另一方面,因为超声波焊接这种固体焊接的模式不需要热源的特性,其焊接的强度比较低,特殊情况下需要配合胶水工艺进行补强。受限材料本身特性的约束对厚的金属材料焊接乏力。常见的焊接缺陷多是焊接不足和焊接过度的问题,容易产生焊缝与撕裂等问题。

#Photonixbay.03

锂离子电池电阻点焊工艺

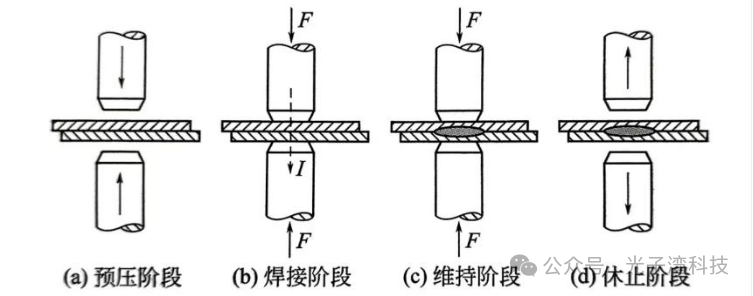

电阻焊由来悠久,1886年第一台电阻电焊机就已经出现,在工业领域的运用相当广泛。电阻焊的工作原理就是将焊件压紧在两电极之间,通过电流经焊件接触面及临近区域产生的电阻热将其加热或塑性状态,使得形成金属结合的一种焊接方法。简单来说电阻焊主要是利用金属的电阻特性,通过电极对材料施加压力,用瞬时的大电流,使焊件的接触点迅速熔化形成焊点。这个过程类似于烙铁。

电阻点焊过程循环图

电阻焊通常分点焊、缝焊和对焊三种,在锂离子电池的生产过程中,极耳与引出端子、极耳与盖板之间、引出端子与导线的连接主要应用的就是电阻点焊。其优点在于电阻点焊属于局部加热,在冶金过程中始终收塑性环封闭,保护效果好,热影响区域小,焊点形成时间短工作效率高。百年历史使得其技术成熟,设备以及人工成本都相对低廉,大规模的生产模式普遍。

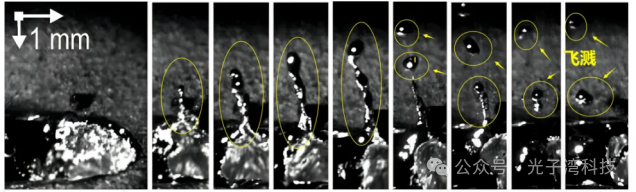

焊接过程中产生的飞溅现象

缺陷在于受材料电阻特性的影响对于电极输出的功率要求较多;焊点区域附近的热影响较大,可能会损伤极片涂层;焊接强度易受电极磨损影响。电阻点焊常见的焊接缺陷有飞溅、收缩性缺陷、粘连、压痕过深、焊点扭曲、焊穿等。

#Photonixbay.04

结尾

综上所述,锂离子电池的制作涉及的领域相当广泛,焊接技术作为缝合锂电池各个组件的手术台在整个制作过程中具有重要作用。而通过在这一领域涉及到的焊接技术工艺的探究解析,隐约之间可以看到锂电行业的进化历程。无论是激光焊接、超声波焊接以及电阻焊接它们都在锂离子电池制作的各种场景中发挥出独特的优势,而随着材料以及技术力的迭代,新型的焊接工艺还会涌现,但是在清洁能源的进化历程中新老技术进一步融合与智能化、自动化,必将推动锂离子电池制造业向更高水平发展。

-

锂离子电池

+关注

关注

85文章

3481浏览量

79235 -

焊接工艺

+关注

关注

3文章

94浏览量

13314

发布评论请先 登录

锂离子电池焊接工艺的分析解构

锂离子电池焊接工艺的分析解构

评论