文章来源:学习那些事

原文作者:前路漫漫

本文介绍了MEMS封装的需求与封装方案。

MEMS 封装的特殊性

当前,尽管针对 MEMS 器件的制备工艺与相关设备已开展了大量研究,但仍有不少 MEMS 传感器未能实现广泛的商业化落地,其中一个重要原因便是 MEMS 器件的封装问题尚未得到妥善解决。MEMS 封装技术虽源于微电子封装技术,两者存在一定共性,但 MEMS 器件因包含微机械结构,且对力隔离、真空环境、气密性等方面有特殊要求,使其封装与微电子封装存在显著差异。

多数 MEMS 器件在完成全部制造流程后,其机械结构才会暴露在外,因此 MEMS 封装首先要实现对器件的物理防护。MEMS 器件的性能易受水汽、摩擦作用、化学腐蚀等因素影响而下降,这就需要进行微型化的保护与密封处理。例如,微机械开关在湿度较高的环境中,性能会明显变差甚至完全失效。从长期可靠使用的角度来看,MEMS 封装需具备良好的密封性,通过密封形成的空气环境或真空状态,可减少器件内部的摩擦、振动及腐蚀等问题。特别是对于植入式医疗领域应用的 MEMS 器件,密封更是必不可少的条件。

MEMS 封装技术具有自身的特殊性与复杂性,通常需满足以下要求:

(1)低应力特性。由于 MEMS 器件尺寸微小、精度极高且结构脆弱,因此要求封装过程对器件产生的应力尽可能最小化。

(2)高真空环境。将 MEMS 器件中的可动结构置于真空环境中,能够减小摩擦作用,提升器件的可靠性并延长其使用寿命。

(3)高气密性保障。部分 MEMS 器件如微陀螺仪,在气密性不足的情况下,无法实现长期稳定的可靠工作。

(4)高隔离度设计。为避免其他信号对器件造成干扰,需要对 MEMS 器件的特定部位进行封装,以达到隔离干扰的目的。

(5)其他特殊需求。部分 MEMS 传感器(如光学传感器、微流体传感器、化学传感器等)需要设计与外界环境交互的接口。

鉴于 MEMS 封装的特殊性与复杂性,其封装成本占 MEMS 整体成本的比例可达 50% 至 95%,远高于微电子封装的成本占比。一方面,MEMS 产品的高度多样性导致不同产品对可靠封装的要求存在本质差异。例如,压力传感器的封装要求与汽车安全气囊系统中常用的惯性传感器截然不同,后者需要在多尘、温度剧烈波动、存在腐蚀性介质的苛刻环境中,以及汽车行驶时的强烈振动下保持正常工作。这些由系统使用环境决定的封装要求,使得生产厂家必须为每一款新产品重新调整所有封装设备,因此,每款新 MEMS 产品往往需要大量的资金投入,以及对新方法和新工艺设备的研发投入。

另一方面,MEMS 产品中结构元件的微小尺寸给封装带来了诸多特殊问题。许多封装工序涉及的工艺本质上属于物理 - 化学过程,这些过程常会产生各种附加效应。例如,键合过程中及完成后必然会产生热应力与应变,较大的残余热应力可能导致键合表面出现裂痕,过大的残余应变则可能因膨胀系数的差异使键合表面发生变形凸起。这些问题都会引发一系列可靠性测试相关的难题,进而增加MEMS 产品的封装成本。

晶圆级 MEMS 封装

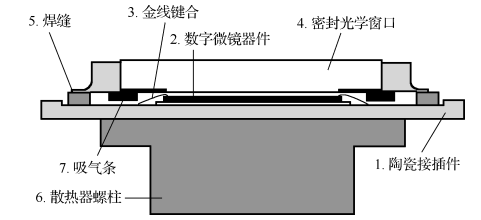

MEMS 封装可分为芯片级封装与晶圆级封装两种类型。芯片级封装工艺借鉴现有集成电路的封装流程与设备,待晶圆切割成独立裸片后,再对 MEMS 器件进行结构释放与密封。以德州仪器公司的数字微镜器件(digital micromirror device,DMD)为例,其芯片贴合在封装基座上,通过键合引线与陶瓷基底连接,密封光学窗口与陶瓷基底则借助密封圈实现密封。由于陶瓷的热膨胀系数处于 5×10??~9×10??/℃之间,与硅的热膨胀系数(约 2.6×10??/℃)接近,因此可实现陶瓷与硅的键合。热膨胀系数的匹配能减轻热胀冷缩产生的应力,尤其在器件面积较大时,这种应力缓解作用更为关键。

芯片级封装的主要缺陷在于,在完成 MEMS 器件整体封装前,需对每个裸片单独执行结构释放、密封等操作,导致成本偏高且效率低下。作为替代方案,晶圆级封装技术选择在晶圆切割前完成结构释放与密封等工序,之后再进行划片处理。

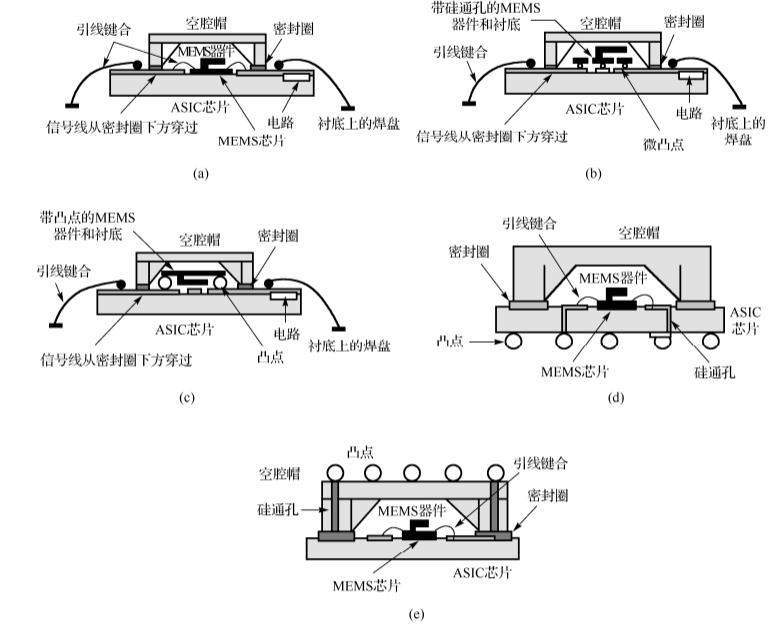

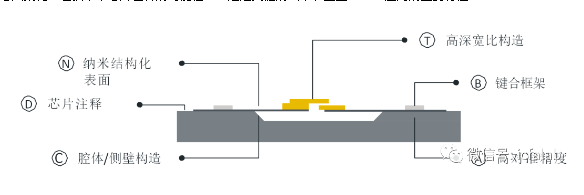

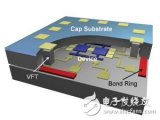

三维晶圆级封装已成为 MEMS 封装的重要发展方向,当前先进的技术方案通常涉及三个晶圆,分别是 MEMS 器件晶圆、接口 ASIC 晶圆和盖帽晶圆(cap-wafer)。以下介绍几种以低成本、高性能、少引脚为目标的三维 MEMS 封装设计及工艺流程。这三类晶圆的封装形式各有不同,例如 MEMS 器件晶圆可采用引线键合、倒装、硅通孔等封装形式,而 ASIC 晶圆与盖帽晶圆则可选择带硅通孔或无硅通孔的封装方案。

晶圆级 MEMS 封装存在多种结构形式,其中部分方案的共性在于将盖帽芯片与 ASIC 芯片通过密封圈粘合,信号线从密封圈下方穿过后,再通过键合引线与封装外部的其他器件或系统衬底连接(如直接接入系统级封装内的其他芯片衬底或印刷电路板)。它们的差异主要体现在 MEMS 器件与 ASIC 芯片的连接方式上:有的通过引线键合实现连接,有的采用硅通孔与微凸点键合,还有的借助倒装键合方式连接。

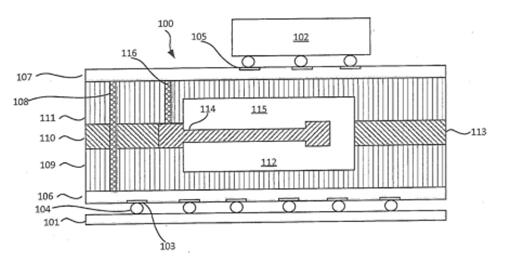

另一种封装形式中,ASIC 芯片通过硅通孔与凸点直接与衬底或印刷电路板相连,引线无需经过密封圈下方布线,而 MEMS 器件与 ASIC 芯片的连接方式可与上述方案保持一致。还有一种结构是 ASIC 芯片利用贯穿盖帽芯片的硅通孔及凸点键合实现与外界的连接,当需要与封装衬底或印刷电路板对接时,需将整个封装倒置,其 MEMS 器件与 ASIC 芯片的连接方式同样可采用上述各类键合形式。

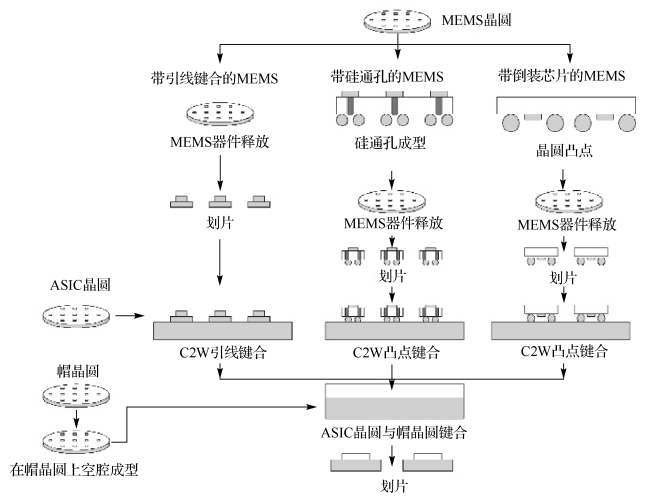

晶圆级 MEMS 封装的简化流程可概括如下:若 MEMS 器件与 ASIC 芯片采用直接引线键合,那么 MEMS 器件在自身晶圆完成释放后,可直接划片转移至 ASIC 芯片晶圆;若采用硅通孔或倒装键合方式,则需先完成通孔成型或微凸点制备,再转移至 ASIC 芯片晶圆。随后,将 MEMS 器件与 ASIC 晶圆进行芯片到晶圆(chip-to-wafer,C2W)键合,接着把已键合 MEMS 器件的 ASIC 芯片晶圆与盖帽晶圆进行键合密封,最终划片形成单个封装器件。其他封装形式的实现步骤与此类似。

从上述实例可见,MEMS 晶圆级封装与普通微电子三维封装的核心差异在于盖帽结构。盖帽除了发挥保护、隔离作用或作为被检测量的窗口外,还可作为布线通道。盖帽封装可采用多种技术,包括各类键合技术、薄膜密封技术及聚合物密封技术,其中键合技术目前应用最为广泛。

-

mems

+关注

关注

129文章

4200浏览量

194940 -

晶圆

+关注

关注

53文章

5212浏览量

130279 -

封装

+关注

关注

128文章

8830浏览量

145910 -

工艺

+关注

关注

4文章

692浏览量

29592

原文标题:MEMS封装

文章出处:【微信号:bdtdsj,微信公众号:中科院半导体所】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

MEMS器件的封装级设计

开创性的5 kV ESD MEMS开关技术

RF-MEMS系统元件封装问题

高通MEMS封装技术解析

移动装置需求大MEMS封装迈向标准化

MEMS封装的四大条件 关于MEMS后端封装问题

高通MEMS封装技术解析

用于MEMS器件的先进晶圆级封装解决方案

MEMS封装的需求与优化方案

MEMS封装的需求与优化方案

评论