晶圆表面清洗过程中产生静电力的原因主要与材料特性、工艺环境和设备操作等因素相关,以下是系统性分析:

1. 静电力产生的核心机制

摩擦起电(Triboelectric Effect)

接触分离:晶圆表面与清洗设备(如夹具、刷子、兆声波喷嘴)或化学液膜接触时,因材料电子亲和力差异(如半导体硅与金属夹具的功函数不同),发生电荷转移。例如,晶圆表面的二氧化硅(SiO?)与聚丙烯(PP)材质的夹具摩擦后,可能因电子转移产生净电荷。

液体介质影响:清洗液(如去离子水、氢氟酸溶液)的极性分子会吸附在晶圆表面,形成偶电层。当液体流动或挥发时,偶电层被破坏,导致电荷残留。

感应起电(Electrostatic Induction)

电荷极化:晶圆进入强电场环境(如兆声波清洗设备的高频电场或离心甩干时的静电积累区),表面导电性较差的介质(如氧化层)会被极化,局部电荷聚集。

电荷分离:当外部电场消失后,极化电荷无法快速中和,形成静电力。

表面污染与微粒吸附

颗粒带电:清洗不彻底时,残留的纳米颗粒(如金属屑、有机物)可能携带静电荷。这些颗粒与晶圆表面接触时,通过摩擦或感应进一步加剧静电积累。

干燥过程电荷强化:清洗后干燥时,表面水分蒸发导致电荷载体(如离子)减少,静电力更易显现。

2. 工艺环节中的静电诱因

兆声波清洗(Megasonic Cleaning)

高频振动(通常0.8-1 MHz)会在液膜中产生空化效应,导致微观气泡破裂并释放能量。此过程可能使晶圆表面电荷分布不均,尤其在低介电常数的化学液中(如氟化物溶液)。

离心甩干(Spin Drying)

高速旋转(3000-5000 RPM)时,晶圆边缘与气流摩擦产生静电;同时,甩干腔内若未接地或缺乏离子中和装置(如电离器),电荷难以消散。

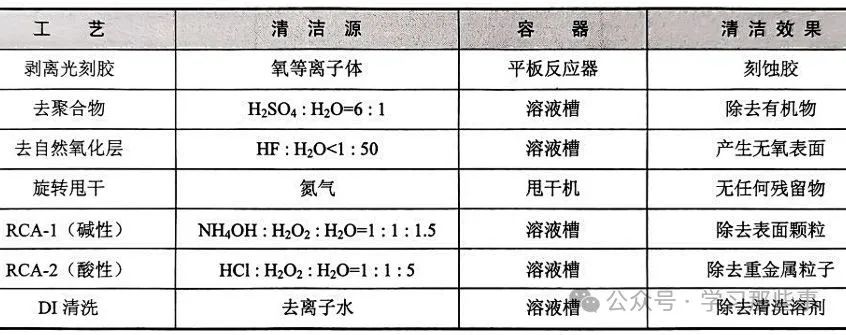

化学腐蚀液的影响

强腐蚀性溶液(如DHF、SC-1)可能与晶圆表面发生氧化还原反应,生成带电副产物(如硅烷醇基团),增加表面静电荷密度。

3. 材料与环境因素

晶圆表面特性

未钝化的硅表面(如裸硅)具有较高的电子亲和力,易通过摩擦或感应积累电荷;而氧化层(SiO?)或沉积介质膜(如SiN?)可能因表面态密度不同,导致电荷分布差异。

清洗设备材质

夹具、喷淋臂等部件若使用高绝缘材料(如聚四氟乙烯、尼龙),会阻碍电荷导出,形成静电积聚。

金属部件若未良好接地(电阻>10? Ω),可能因电荷泄漏不畅引发静电。

环境条件

低湿度环境:空气湿度低于40%时,介质表面电阻升高,电荷难以通过水膜传导消散,静电积累风险显著增加。

洁净室离子浓度:若空气中缺乏离子(如未配置电离器或离子风机),电荷中和效率降低。

4. 静电危害与典型案例

颗粒吸附:静电力可吸附空气中的纳米颗粒(如粒径<50 nm),导致清洗后晶圆表面污染(如金属屑、有机物残留)。

氧化层损伤:静电放电(ESD)可能击穿薄氧化层(如栅极氧化物),造成器件漏电或功能失效。

案例参考:某28nm晶圆厂在兆声波清洗后发现边缘静电吸附颗粒,经分析为甩干腔内未接地金属部件与晶圆摩擦起电,最终通过增加接地电极和离子风机解决。

5. 解决方案方向

材料优化:

使用抗静电材质(如掺碳导电聚合物)制作夹具或喷淋组件。

在清洗液中添加微量表面活性剂(如非离子型润湿剂),降低表面电阻。

设备改进:

安装静电消除器(如电离棒、放射性同位素源)中和电荷。

对金属部件强制接地(接地电阻<10 Ω),避免电荷积累。

工艺控制:

调节环境湿度至45%-55%,增强电荷传导;

优化兆声波频率和功率,减少液膜振动引发的电荷分离。晶圆清洗中的静电力是材料摩擦、液膜动力学、设备材质与环境综合作用的结果,需通过材料选型、设备接地、环境控制及工艺参数优化协同抑制,以避免颗粒吸附和氧化层损伤。

审核编辑 黄宇

-

晶圆

+关注

关注

53文章

5181浏览量

130127

发布评论请先 登录

晶圆清洗后表面外延颗粒要求

晶圆表面清洗静电力产生原因

晶圆表面清洗静电力产生原因

评论