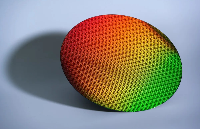

晶圆蚀刻后的清洗是半导体制造中的关键步骤,旨在去除蚀刻残留物(如光刻胶、蚀刻产物、污染物等),同时避免对晶圆表面或结构造成损伤。以下是常见的清洗方法及其原理:

一、湿法清洗

1. 溶剂清洗

- 目的:去除光刻胶、有机残留物和部分蚀刻产物。

- 常用溶剂:

- 丙酮(Acetone):溶解正性光刻胶。

- 醋酸乙酯(Ethyl Acetate):替代丙酮的环保溶剂。

- N-甲基吡咯烷酮(NMP):用于顽固光刻胶或聚合物残留。

- 工艺:超声辅助清洗(增强溶剂渗透和剥离效果)。

2. 酸/碱化学清洗

- 目的:去除无机蚀刻产物(如氧化物、金属盐)和颗粒。

- 常见配方:

- SC-1液(NH?OH + H?O? + H?O):去除有机物和颗粒,调节表面电荷。

- SC-2液(HCl + H?O? + H?O):去除金属污染和氧化层。

- 缓冲氧化物蚀刻(BOE)(HF + NH?F):去除氧化硅残留。

- 硫酸-双氧水(H?SO? + H?O?):高温(120℃)下氧化有机污染物,适用于重金属污染。

- 工艺:浸泡或喷淋,配合超声波或兆声波(提升清洗效率)。

3. 去离子水(DI Water)冲洗

- 目的:去除化学残留和颗粒,防止干涸后形成缺陷。

- 工艺:

- 多点喷淋或溢流冲洗,确保晶圆表面无水滴残留。

- 超纯水(电阻率≥18 MΩ·cm)避免引入杂质。

二、干法清洗

1. 等离子体清洗

- 原理:通过辉光放电产生高能离子和自由基,与表面污染物反应生成挥发性物质。

- 气体选择:

- 氧气(O?)等离子体:氧化有机残留(如光刻胶)。

- 氟化气体(CF?/NF?)等离子体:去除氟化蚀刻产物(如SiF?)。

- 氩气(Ar)等离子体:物理轰击去除颗粒,适用于金属层清洗。

- 工艺:低压(10-1000 mTorr)、射频(RF)或微波激励,时间从几秒到分钟。

2. 紫外(UV)臭氧清洗

- 原理:UV光(185/254 nm)分解臭氧(O?)产生氧自由基,氧化有机物。

- 适用场景:去除光刻胶残留,低温(<100℃)避免热损伤。

3. 气相清洗(Vapor Cleaning)

- 原理:利用高挥发性化学试剂(如三氟乙酸、全氟戊酮)的蒸汽与污染物反应。

- 工艺:将晶圆暴露于蒸汽环境中,反应后冷凝回收化学品。

三、复合清洗工艺

1. RCA标准清洗

- 流程:

- SC-1液(去离子污染)→ DI水冲洗

- SC-2液(去金属污染)→ DI水冲洗

- BOE(去氧化层)→ DI水冲洗

- 适用性:广泛用于硅片清洗,但对纳米结构可能过于剧烈。

2. 兆声波(Megasonic)清洗

- 原理:高频(>1 MHz)声波产生微小气泡爆破,剥离亚微米颗粒。

- 优势:不依赖化学腐蚀,适用于敏感结构(如浅沟槽隔离TSV)。

四、特殊应用清洗

1. 金属层蚀刻后清洗

- 挑战:避免腐蚀金属线(如Cu、Al)。

- 方案:

- 弱酸性溶液(如稀HCl)去除Cl?蚀刻残留。

- 惰性气体(N?)吹扫防止氧化。

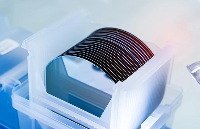

2. 三维结构清洗(如FinFET、GAA)

- 难点:深槽或孔洞内残留难以去除。

- 方案:

- 延长等离子体暴露时间或提高功率。

- 结合湿法化学(如HF各向同性腐蚀)清除侧壁副产物。

3. 光刻胶灰化(Descum)

- 目的:去除蚀刻后残留的薄胶层(Scum)。

- 工艺:O?等离子体短时间处理(10-30秒),避免损伤底层结构。

五、清洗后处理与检测

干燥技术:

- IPA(异丙醇)脱水:取代表面水分后快速挥发,减少水痕。

- Marangoni干燥:利用表面张力梯度实现均匀干燥(如旋涂HCPD溶液)。

- 真空干燥:避免颗粒二次污染。

检测方法:

- 光学显微镜:检查颗粒和残留物。

- 椭偏仪:测量表面薄膜厚度变化。

- X射线光电子能谱(XPS):分析化学残留成分。

声明:本文内容及配图由入驻作者撰写或者入驻合作网站授权转载。文章观点仅代表作者本人,不代表电子发烧友网立场。文章及其配图仅供工程师学习之用,如有内容侵权或者其他违规问题,请联系本站处理。

举报投诉

-

半导体制造

+关注

关注

8文章

450浏览量

24888 -

晶圆蚀刻

+关注

关注

0文章

21浏览量

5974

发布评论请先 登录

相关推荐

热点推荐

晶圆和摩尔定律有什么关系?

进行实质性改进的情况下,我们有两个方法来降低晶体管报废率从而增加当前75%的良品率。其一就是改进我们的生产制程、优化加工过程,降低每块硅晶圆上的晶

发表于 12-01 16:16

晶圆高温清洗蚀刻工艺介绍

晶圆高温清洗蚀刻工艺是半导体制造过程中的关键环节,对于确保芯片的性能和质量至关重要。为此,在目前市场需求的增长情况下,我们来给大家介绍一下详情。 一、工艺原理

晶圆扩散清洗方法

晶圆扩散前的清洗是半导体制造中的关键步骤,旨在去除表面污染物(如颗粒、有机物、金属离子等),确保扩散工艺的均匀性和器件性能。以下是晶圆扩散

晶圆蚀刻后的清洗方法有哪些

晶圆蚀刻后的清洗方法有哪些

评论