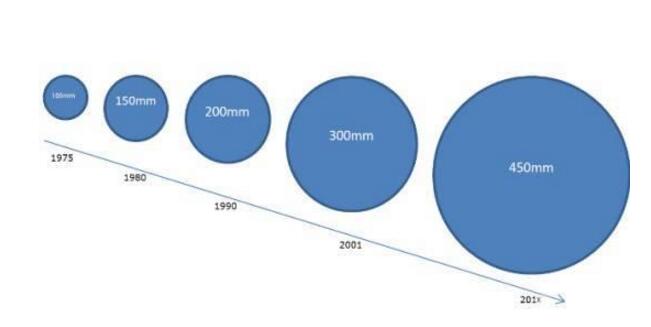

不同晶圆尺寸的清洗工艺存在显著差异,主要源于其表面积、厚度、机械强度、污染特性及应用场景的不同。以下是针对不同晶圆尺寸(如2英寸、4英寸、6英寸、8英寸、12英寸等)的清洗区别及关键要点:

一、晶圆尺寸与清洗挑战

小尺寸晶圆(2-6英寸)

特点:面积小、厚度较薄(如2英寸晶圆厚度约500μm),机械强度低,易受流体冲击损伤。

挑战:清洗槽体积较小,易因流体不均匀导致局部污染残留;自动化程度低,依赖人工操作。

大尺寸晶圆(8-12英寸)

特点:面积大(12英寸晶圆直径约300mm)、厚度更薄(典型725μm),对平整度和颗粒敏感性极高。

挑战:需高流量喷淋或超声波确保边缘清洁;避免应力损伤(如弓翘或裂纹);更高的颗粒控制要求(≥0.1μm颗粒即可能影响良率)。

二、清洗方法的核心区别

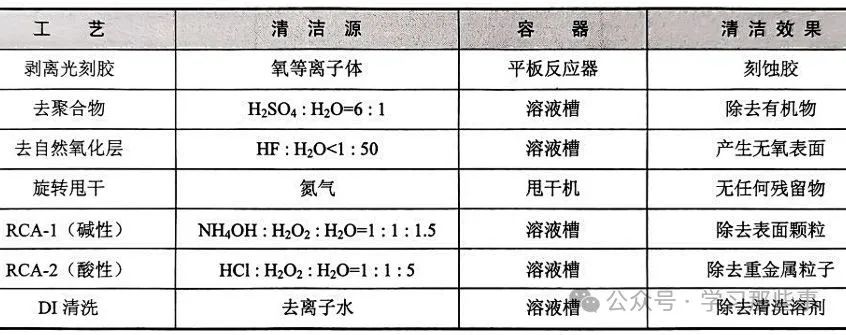

1. 湿法化学清洗(RCA标准流程)

小尺寸晶圆:

化学液用量少,处理时间较短(如SC-1步骤5~10分钟),成本较低。

部分场景采用刷洗(如尼龙软毛刷+碱性溶液),但需严格控制刷压(<50g/cm?)。

大尺寸晶圆:

高纯度化学液(如电子级HF),严格控温(±0.1℃)和pH值,避免金属腐蚀。

延长处理时间(如SC-2步骤3~5分钟),配合在线监测(pH计、颗粒传感器)实时调整。

2. 超声波清洗

小尺寸晶圆:

可使用常规超声波(40kHz),但需降低功率密度(如0.3~0.5W/cm?)和时间(<2分钟),避免空化效应损伤薄晶圆。

适用于去除光刻胶残渣或少量颗粒。

大尺寸晶圆:

高频兆声波(1~10MHz)为主,功率密度更低(0.1~0.3W/cm?),精准清除亚微米颗粒。

结合单片旋转技术(如300rpm自转+公转),提升边缘覆盖率。

3. 物理刷洗

小尺寸晶圆:

适用2~6英寸晶圆,采用软毛刷或尼龙刷配合化学液,去除顽固颗粒。

需控制刷压(<50g/cm?),避免划伤表面。

大尺寸晶圆:

禁用刷洗(因平整度要求高),依赖化学腐蚀或兆声波清洗。

4. 干燥技术

小尺寸晶圆:

自然风干或低温烘干(如60℃热风)即可,无需复杂设备。

部分采用IPA(异丙醇)脱水,但需避免残留。

大尺寸晶圆:

必须使用IPA蒸汽干燥或真空烘干,防止水痕缺陷(如12英寸晶圆干燥后表面电阻率波动<5%)。

干燥前需配合兆声波震荡去除水滴,避免形成“水印”颗粒。

5. 污染控制标准

小尺寸晶圆:

颗粒检测标准较宽松(如<1000颗/cm?,≥1μm颗粒),部分依赖目检。

大尺寸晶圆:

严格控制颗粒(<100颗/cm?,≥0.1μm)和金属污染(如Cu<0.1ppb),需使用激光粒度仪或AFM检测。

三、设备与成本差异

| 项目 | 小尺寸晶圆 | 大尺寸晶圆 |

|---|---|---|

| 设备类型 | 手动清洗台、小型超声机(价格10~50万元) | 全自动单片清洗机(价格500~2000万元) |

| 耗材成本 | 化学液消耗少,人工占比高 | 高纯度化学液、DI水用量大,但自动化降本 |

| 良率影响 | 单片成本低,允许较高缺陷率 | 单片成本高,需接近零缺陷(>99.9%良率) |

小尺寸晶圆清洗以低成本、快速去除污染物为核心,依赖人工或半自动设备;大尺寸晶圆清洗则聚焦均匀性、纳米级污染控制,需高精密设备与智能化工艺。未来随着芯片尺寸进一步增大(如12英寸以上),清洗技术将向单片处理、AI驱动优化、环保无氟方案方向发展,同时兼顾成本与良率平衡。

-

晶圆

+关注

关注

53文章

5173浏览量

129994 -

超声波清洗机

+关注

关注

5文章

336浏览量

9531

发布评论请先 登录

不同晶圆尺寸清洗的区别

不同晶圆尺寸清洗的区别

评论