晶圆清洗机中的晶圆夹持是确保晶圆在清洗过程中保持稳定、避免污染或损伤的关键环节。以下是晶圆夹持的设计原理、技术要点及实现方式:

1. 夹持方式分类

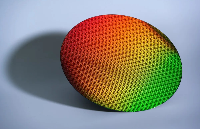

根据晶圆尺寸(如2英寸到12英寸)和工艺需求,夹持方式可分为:

机械夹持:通过物理接触固定晶圆边缘。

真空吸附:利用真空力吸附晶圆背面。

静电吸附:通过静电力固定晶圆(较少使用,因可能引入电荷损伤)。

2. 机械夹持设计

(1)边缘夹持

原理:

使用可开合的机械臂(如爪状结构)夹持晶圆边缘,适用于小尺寸晶圆(如2-4英寸)。

技术要点:

材料选择:采用高硬度、低粗糙度的材料(如陶瓷或金刚石涂层),避免划伤晶圆边缘。

压力控制:夹持力需均匀分布(通常<1N/cm?),防止局部应力导致晶圆碎裂。

自适应设计:机械臂可自动调整以适应不同厚度的晶圆(如50μm至725μm)。

(2)平边夹持(Notch Alignment)

原理:

利用晶圆的平边(Notch)作为定位基准,通过机械结构固定晶圆。

技术要点:

定位精度:平边对准误差需<±0.1mm,确保晶圆旋转对称性。

防抖动设计:夹持机构需抑制高速旋转或流体冲击下的振动。

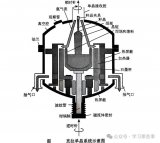

3. 真空吸附夹

(1)背面吸附

原理:

通过多孔陶瓷或金属吸附盘形成真空环境,吸附晶圆背面(如硅面),适用于大尺寸晶圆(如8-12英寸)。

技术要点:

真空度控制:真空压力通常为50-200kPa,需均匀分布以避免畸变。

吸附盘平整度:表面粗糙度Ra<0.1μm,确保晶圆与吸附盘完全贴合。

防污染设计:吸附盘材料需耐腐蚀(如PFA塑料或多孔不锈钢),避免颗粒释放。

(2)边缘真空辅助

原理:

在真空吸附基础上,增加边缘环状真空槽,增强稳定性。

技术要点:

边缘密封:采用软质密封圈(如Viton橡胶),防止清洗液渗入真空系统。

动态补偿:在温度变化时,自动调节真空度以补偿晶圆热胀冷缩。

4. 防污染与损伤控制

材料选择:

夹持部件需采用低微粒释放材料(如PFA、PTFE),避免有机/无机污染。

直接接触晶圆的部件需硬化处理(如阳极氧化或镀硬铬)。

接触面积最小化:

机械夹持仅接触晶圆边缘(宽度<1mm),减少表面损伤风险。

真空吸附需覆盖>90%背面面积,但边缘保留1-2mm非接触区以防止边缘污染。

清洁维护:

夹持系统需支持原位清洗(如超声波清洗或化学喷淋),去除残留颗粒。

5. 典型夹持机构示例

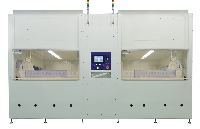

(1)旋转卡盘(Rotary Carousel)

适用场景:多晶圆连续清洗(如槽式清洗机)。

设计特点:

每个卡槽配备独立真空吸附盘,晶圆间距均匀(如30mm)。

旋转速度可调(通常5-20rpm),避免湍流导致的晶圆偏移。

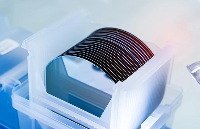

(2)单晶圆夹持臂

适用场景:单片式清洗机(如单晶圆湿法清洗)。

设计特点:

双臂对称结构,夹持力由闭环伺服电机控制(精度±0.1N)。

集成温度传感器,实时监测晶圆受热情况(防止热应力破损)。

6. 关键参数与检测

夹持力均匀性:通过压力传感器阵列检测,偏差<±5%。

晶圆翘曲控制:夹持后晶圆翘曲量<10μm(通过激光干涉仪测量)。

颗粒污染:夹持系统自身清洁度需达到<0.1μm颗粒/cm?。

晶圆夹持的核心在于平衡稳定性、洁净度和成本,具体方案需根据晶圆尺寸、清洗工艺(如槽式、喷淋式、单片式)和产线效率综合设计。先进制程(如3nm以下)对夹持系统的平整度、颗粒控制和自动化程度要求极高,未来可能引入AI驱动的实时调整技术(如动态补偿夹持力或位置)。

审核编辑 黄宇

-

晶圆

+关注

关注

53文章

5181浏览量

130108 -

清洗机

+关注

关注

0文章

215浏览量

16989

发布评论请先 登录

晶圆扩散清洗方法

晶圆高温清洗蚀刻工艺介绍

晶圆甩干机如何降低碎片率

特氟龙夹具的晶圆夹持方式,相比真空吸附方式,对测量晶圆 BOW 的影响

晶圆清洗机怎么做晶圆夹持

晶圆清洗机怎么做晶圆夹持

评论