锂离子电池通常由正极、负极、隔膜、电解液和封装材料五个部分组成,其中隔膜作为电池的关键部件,主要起到防止电极接触、保证离子的输送和储存电解质的作用。隔膜对于电池安全运行至关重要,在碰撞、刺穿或者热失效情况下,隔膜的破损、收缩会引起正负极的直接接触,引发剧烈的电池反应,造成电池的起火爆炸。

虽然传统商业聚烯烃隔膜具有良好的力学性能和电化学性能,但当温度升高至130~140℃时,隔膜尺寸明显收缩,可能会引发一系列的安全问题。因此,鉴于传统聚烯烃隔膜在耐热性能方面的不足,开发具有良好耐热性能的新型电池隔膜迫在眉睫。美能光子湾将带您一起探讨当前锂离子电池隔膜耐热性能的优化策略及其面临的挑战。

Part.01

传统商用隔膜材料的耐热改性研究现状

目前,商用锂离子电池隔膜主要通过干法和湿法拉伸聚烯烃制备。但是,受限于聚烯烃材料较低的熔点(135~165℃)和热分解温度(200~300℃),所制备电池隔膜的耐热能力不能满足200.65℃的热失控触发温度。为此,研究人员目前主要通过无机颗粒涂覆和有机改性的方式提升聚烯烃隔膜的耐热性能。

优化 01

基于无机颗粒涂覆的商用耐热隔膜

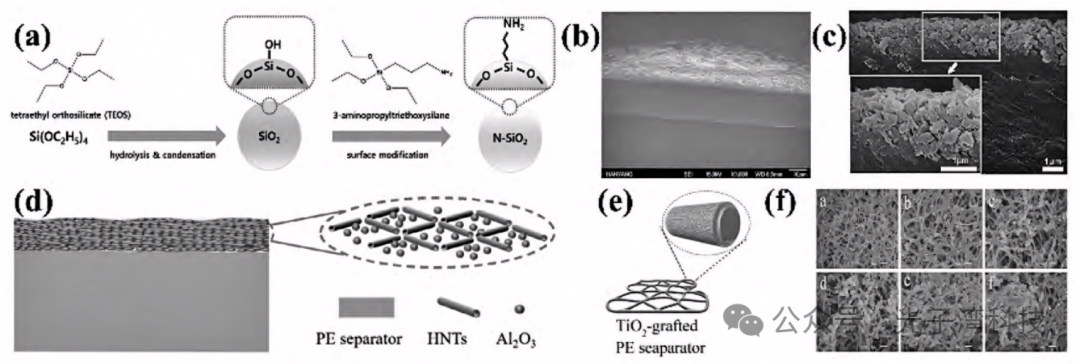

在隔膜表面涂覆具有高热阻系数的陶瓷颗粒是一种较为简单的商用电池隔膜耐热性能提升方法。如下图所示,在聚乙烯(PE)、聚丙烯(PP)膜表面涂覆SiO2、CeO2、ZrO2、TiO2、AL2O3和AlOOH(水铝石)等无机陶瓷颗粒后,可以得到多层结构的耐热隔膜。

基于无机颗粒涂覆的商用耐热隔膜案例

- 上图(a)是通过将氨基功能化SiO2颗粒涂覆在PE隔膜表面,实现了在130℃时的零热收缩。

- 图(b)是涂覆氨基功能化的二氧化硅粒子的聚烯烃隔膜的表面形貌。

- 图(c)是涂覆纳米氧化铈的聚乙烯隔膜。

- 图(d)是涂覆纳米氧化铝和纳米管的AH-PE隔膜。

- 图(e)是制备了TiO2涂覆的PE隔膜,它与PE隔膜具有相似的厚度和孔结构,但可以使150℃时的收缩率从100%降低至36%。

- 图(f)通过在微孔PE隔膜上涂覆AlOOH颗粒制备出AlOOH涂层PE隔膜,该隔膜在140℃以下几乎没有收缩,180℃下收缩率小于3%。

经陶瓷颗粒涂覆的商用隔膜表现出更好的热稳定性,并且通过无机颗粒功能化改性保持了较好的电解质吸收率,但是其仍然存在因为隔膜厚度/质量增加、陶瓷颗粒聚集、隔膜孔隙堵塞以及涂层与隔膜之间的黏附性差等问题而出现的电化学性能下降现象。

优化 02

基于有机改性的商用耐热隔膜

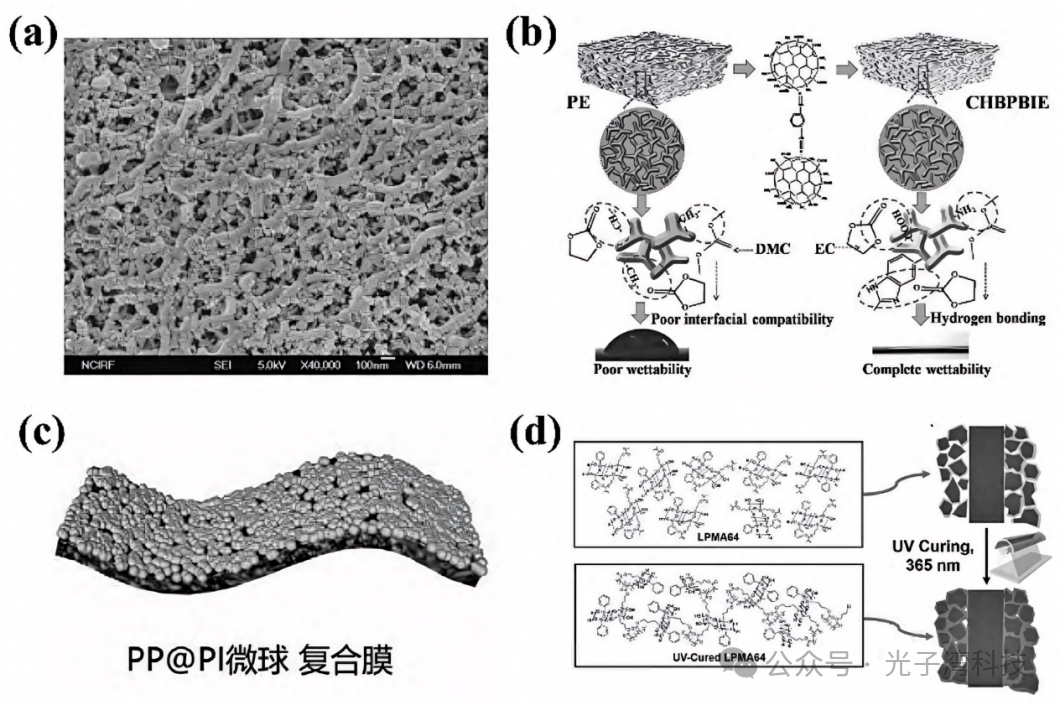

在聚烯烃隔膜上进行化学接枝、共价交联、引入耐热聚合物和添加阻燃剂等方法同样可以提高耐热性能。经有机改性的聚烯烃隔膜可以保持其多孔结构和对于电解质的良好浸润性。

基于有机改性的商用耐热隔膜

- 上图(a)为1%DEGDMA接枝聚烯烃的隔膜形貌。

- 图(b)通过在PE隔膜表面涂覆对苯二醛交联超支化聚苯并咪唑制备了CHBPBI隔膜,该隔膜在160℃时的热收缩率从86.8%降低至27.6%,其耐热性显著提高。

- 图(c)为PP@PI微球复合膜示意图。

- 图(d)在传统的PP隔膜上设计了一种可紫外光固化的聚(苯基—共甲基丙烯氧基)硅氧烷(LPMA64/Al2O3)氢化物涂层,其中A2L1隔膜在150℃环境下基本不发生收缩。

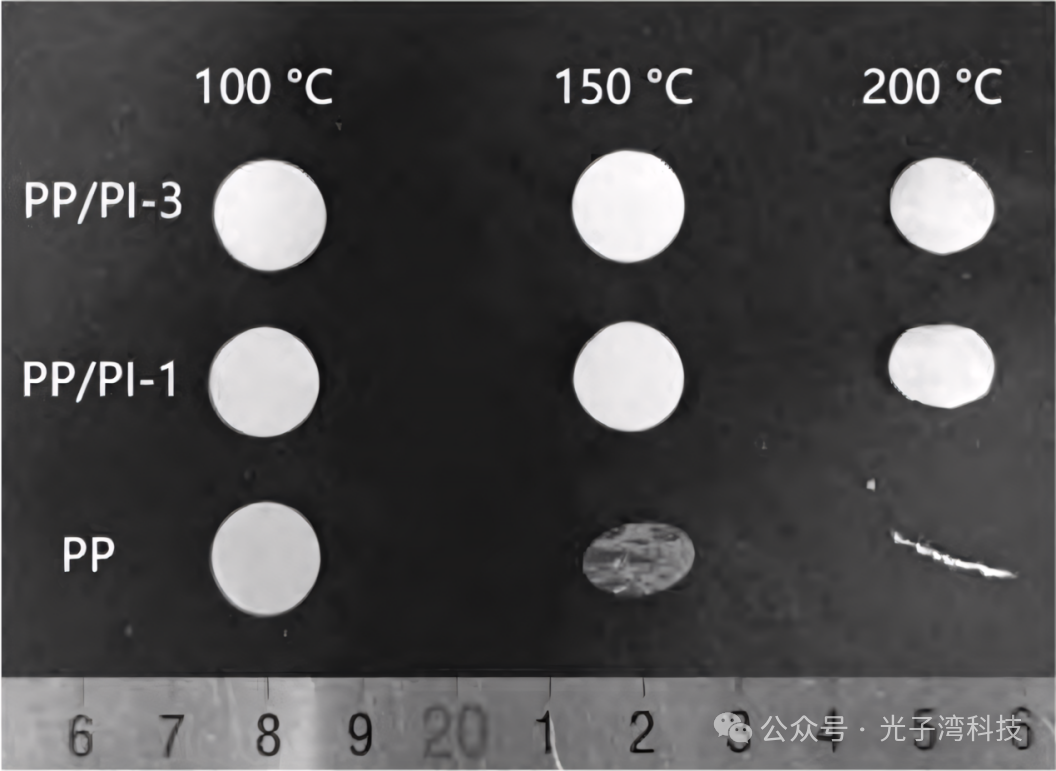

但是,有机改性聚烯烃隔膜的使用环境大都限制在200℃以内,如上图(c)中使用的PP/PI-1隔膜虽然在400℃以下可以避免自燃,但该隔膜在200℃左右就会发生热失效。

PP、PP/PI-1和PP/PI-3隔膜在100℃、150℃和200℃的热尺寸稳定性测试结果图

具体表现为隔膜出现明显收缩,且孔隙率由53.24%衰减至12.04%,组装的电池在200℃中仅充放电6h就出现热失效现象。

因此,如何在200℃的温度下保证有机改性聚烯烃隔膜的结构稳定性仍然是提升商用隔膜耐热性能的主要挑战之一。

Part.02

本征耐热隔膜材料的研究现状

研究人员在深入研究无机陶瓷和有机聚合物材料增强商用聚烯烃隔膜耐热性能的方法后,开始尝试使用无机陶瓷、有机聚合物以及有机—无机复合材料三类本征耐热材料进行锂离子电池耐热隔膜的制备。

优化 01

无机陶瓷耐热隔膜

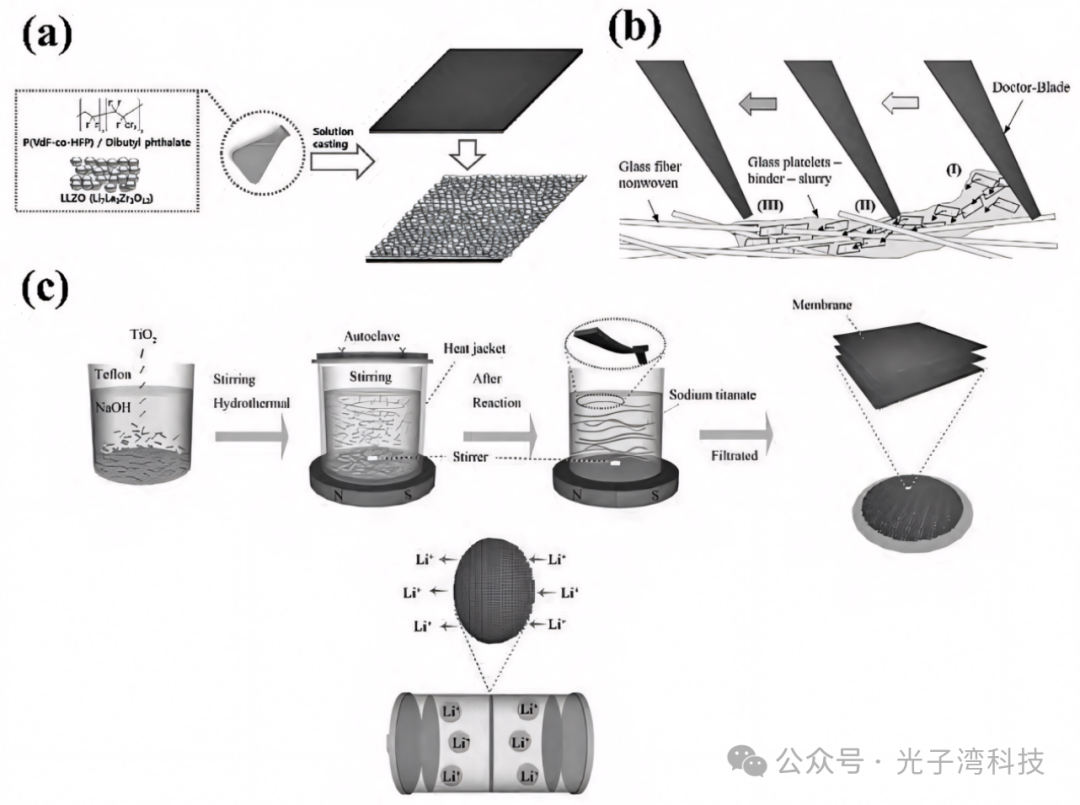

锂镧锆氧化物(LLZO)、二氧化硅(SiO2)和二氧化钛(TiO2)等无机陶瓷材料具有非常高的熔点和刚度,使用涂覆、溶液浇铸和真空抽滤等方法制备的无机陶瓷隔膜表现出优异的耐热性能。

无机陶瓷基隔膜示意图

- 上图(a)基于溶液浇铸法制备了LLZO隔膜,在150℃下暴露60min后基本不发生热收缩。

- 图(b)为一种嵌入超薄微米级玻璃片的玻璃纤维无纺布隔膜,该隔膜能够在600℃的环境中保持结构稳定且无明显收缩。

- 图(c)采用水热法将锐钛矿TiO2纳米颗粒制备成Na2Ti3O7纳米带,纳米带经真空抽滤后成为Na2Ti3O7隔膜,该隔膜在高达1000℃的温度下仍能保持其结构完整性。

在耐热性能测试中,无机陶瓷隔膜表现出优异的高温稳定性,但无机陶瓷隔膜的厚度和质量都较大,脆性和制备成本都较高,影响其在锂离子电池领域的实际应用,需要做进一步的优化。

优化 02

有机聚合物耐热隔膜

聚酰亚胺(PI)、聚对苯二甲酸对苯二胺酯(PPTA)、聚对苯撑苯并二噁唑(PBO)、聚醚醚酮(PEEK)、聚甲醛(POM)、聚偏氟乙烯(PVDF)和聚苯硫醚(PPS)等本征耐热聚合物相较无机陶瓷材料,前者具有更高的熔点和更好的电解质浸润性,逐渐成为耐热隔膜的材料选择之一。

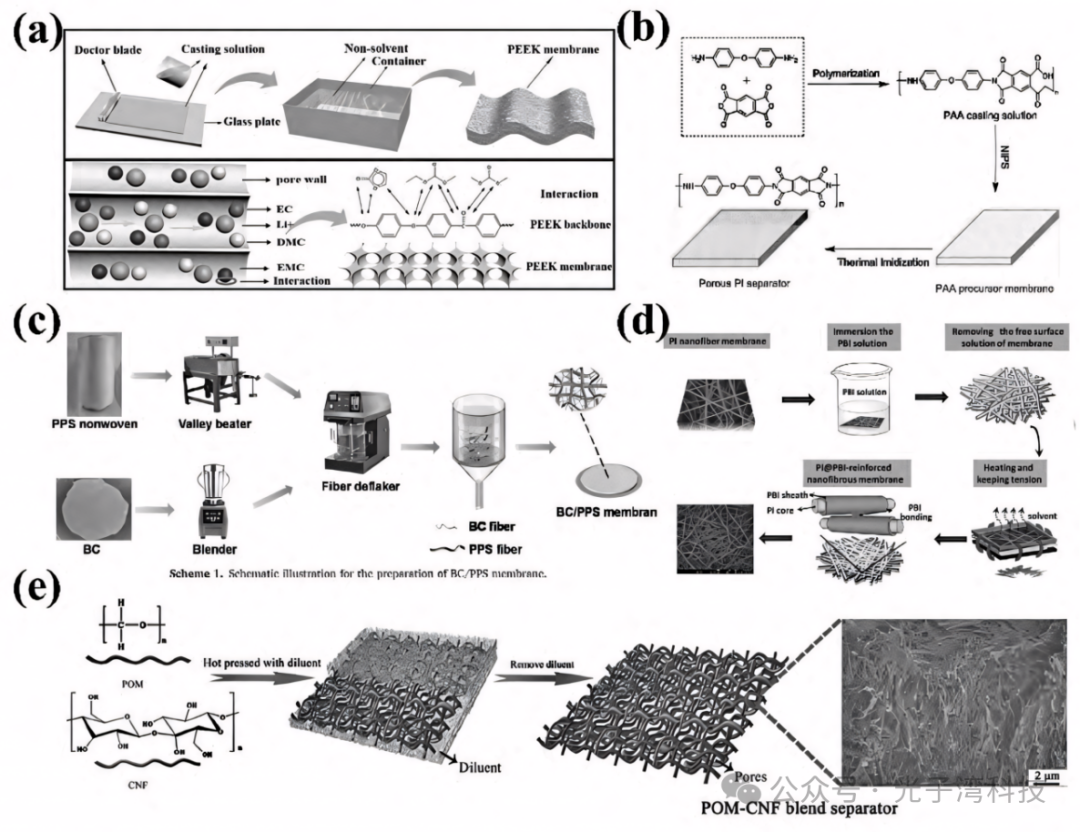

耐热聚合物基隔膜示意图

- 上图(a)利用溶液浇铸法制备出具有海绵状结构的PEEK膜,该隔膜在350℃时仍不发生熔融变形,并且电解质吸收率达到251%,是商业PE隔膜的两倍多。

- 图(b)通过非溶剂诱导相分离(NIPS)制备了聚酰亚胺(PI)隔膜,该隔膜在500℃时不发生热收缩。

- 图(c)制备了具有不同细菌纤维素(BC)纳米纤维含量的BC/PPS复合膜,其中20%BC/PPS隔膜在200℃下表现出零收缩的优异热稳定性。

- 图(d)通过同轴静电纺丝技术制备了聚丙烯腈(PAN)/聚偏二氟乙烯-六氟丙烯(PVDF-HFP)核壳结构纳米纤维隔膜,其在300℃时没有明显热收缩,并在540℃时保持结构完整。

- 图(e)使用聚甲醛(POM)纤维素纳米纤维(CNF)和二苯甲酮(DPK)制备出POM-CNF混合物隔膜,该隔膜在180℃时没有明显的热收缩。

虽然本征耐热聚合物隔膜具有优异的热稳定性和良好的机械强度,但该类型隔膜往往会在电池充放电过程中逐渐降解,难以满足锂离子电池隔膜应具有长期循环稳定性的实际应用需求。

综上所述,锂离子电池隔膜的耐热性能优化是一个复杂而多维的课题。虽然通过无机颗粒涂覆、有机改性以及开发本征耐热材料等方法在一定程度上提高了隔膜的耐热性能,但仍然存在诸多挑战,如成本控制、制备工艺复杂性、以及长期循环稳定性等。未来的研究需要在材料科学、化学工程和电化学等多个领域进行跨学科合作,以实现更高效、更经济、更安全的隔膜材料的开发。

随着新材料和新技术的不断涌现,我们有理由相信,锂离子电池隔膜的耐热性能将得到进一步的提升,为电池技术的可持续发展提供坚实的基础。美能光子湾将继续致力于技术创新,为全球客户提供更多优质的产品和服务,推动新能源产业的高质量发展。

原文出处:《Research progress on heat-resistant separators for lithium-ion batteries》

*特别声明:本公众号所发布的原创及转载文章,仅用于学术分享和传递行业相关信息。未经授权,不得抄袭、篡改、引用、转载等侵犯本公众号相关权益的行为。内容仅供参考,如涉及版权问题,敬请联系,我们将在第一时间核实并处理。

-

锂离子电池

+关注

关注

85文章

3497浏览量

79268 -

耐热

+关注

关注

0文章

7浏览量

6812 -

电池安全

+关注

关注

0文章

115浏览量

12469

发布评论请先 登录

锂离子电池的原理与材料全解析

锂离子电池创:性能、分类与GPE的应用前景

锂离子电池电解液浸润机制解析:从孔隙截留到工艺优化

锂离子电池多孔电极的电化学性能研究

锂离子电池性能优化:调控电解铜箔不同的表面形态

18650锂离子电池高速自动点焊机:新能源制造的高效利器

智能化进程中的锂离子电池

石墨负极在锂离子电池中的发展与储锂机制

锂离子电池隔膜耐热性能的优化进展与挑战

锂离子电池隔膜耐热性能的优化进展与挑战

评论