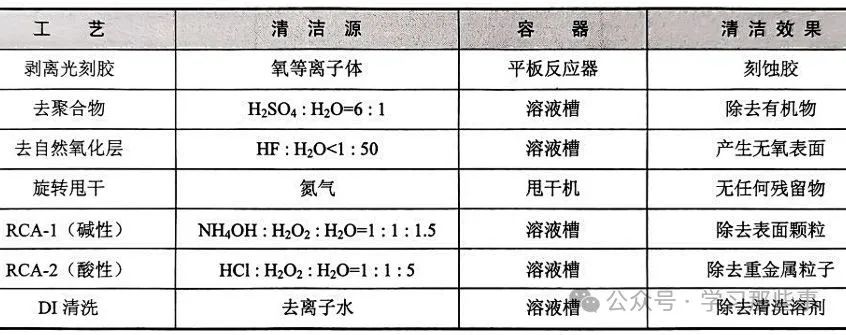

晶圆部件清洗工艺是半导体制造中确保表面洁净度的关键环节,其核心在于通过多步骤、多技术的协同作用去除各类污染物。以下是该工艺的主要流程与技术要点:

预处理阶段

首先进行初步除尘,利用压缩空气或软毛刷清除大颗粒杂质,防止后续清洗液被过度污染。随后采用超声波粗洗,将晶圆浸入含有非离子型表面活性剂的去离子水中,通过高频振动产生的空化效应剥离附着力较弱的污染物,为深度清洁做准备。

化学清洗核心环节

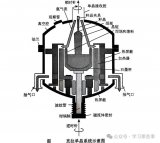

根据污染物类型选择特定配方的清洗液进行处理。例如,使用稀硝酸或氢氟酸混合液溶解金属氧化物及无机盐类污垢;用碳酸钠缓冲溶液分解有机污染物如油脂和光刻胶残留;添加EDTA等络合剂与游离金属离子结合,避免再沉积。对于顽固污渍,还会引入兆声波处理——高频振动产生的微小气泡崩塌时形成的高温高压冲击波,能有效穿透微孔结构,击碎纳米级颗粒团聚体。

高精度漂洗与干燥

完成化学清洗后进入多级超纯水漂洗循环,从低流速到高流速交替冲洗,配合溢流排放设计确保污染物单向排出。末端采用电阻率≥18MΩ·cm的超纯水终淋,彻底消除离子型杂质残留风险。干燥环节则运用氮气吹扫或热异丙醇雾化技术,实现无水痕干燥,避免水分引起的腐蚀或电迁移问题。

特殊优化措施

针对先进制程需求,部分工艺线会配置等离子体活化装置,利用氩气辉光放电产生的活性粒子进一步轰击表面,去除单分子层级有机物并改善润湿特性。此外,采用AI辅助的介尺度绕流清洗技术,通过精确控制流体动力学参数,使清洗液在复杂拓扑结构中形成稳定流场,提升微小间隙内的清洁效率。

工艺控制要素

整个过程中需严格监控温度、pH值、时间分辨率和流体动力学参数。例如,控制氢氟酸浓度以避免过度刻蚀栅极结构,通过温度梯度设计加速反应动力学而不引发热应力损伤。智能化系统还能根据实时监测数据动态调整参数组合,适应不同工艺节点的差异化要求。

晶圆清洗工艺的本质是通过物理、化学和工程技术的深度融合,将晶圆表面调控至原子级洁净度与理想化学态的过程。随着半导体器件特征尺寸突破纳米级,该工艺窗口的控制精度已成为影响芯片良率的核心因素之一。

-

晶圆

+关注

关注

53文章

5213浏览量

130297 -

半导体制造

+关注

关注

8文章

458浏览量

24983 -

清洗工艺

+关注

关注

0文章

15浏览量

6741

发布评论请先 登录

晶圆部件清洗工艺介绍

晶圆部件清洗工艺介绍

评论