锂离子电池作为核心储能部件,其制造工艺的每一次精进都推动着电动汽车、储能系统等领域的技术革新。锂离子电池组装过程中的绕线和极耳焊接工艺不仅直接影响电池的能量密度、循环寿命和安全性,更是衡量电池制造商技术实力的重要指标。本文将从工艺原理、技术难点、创新方案及美能锂电的实践应用等维度,深入解析锂离子电池组装过程中的绕线与极耳焊接技术。

锂离子电池组装的绕线工艺

Millennial Lithium

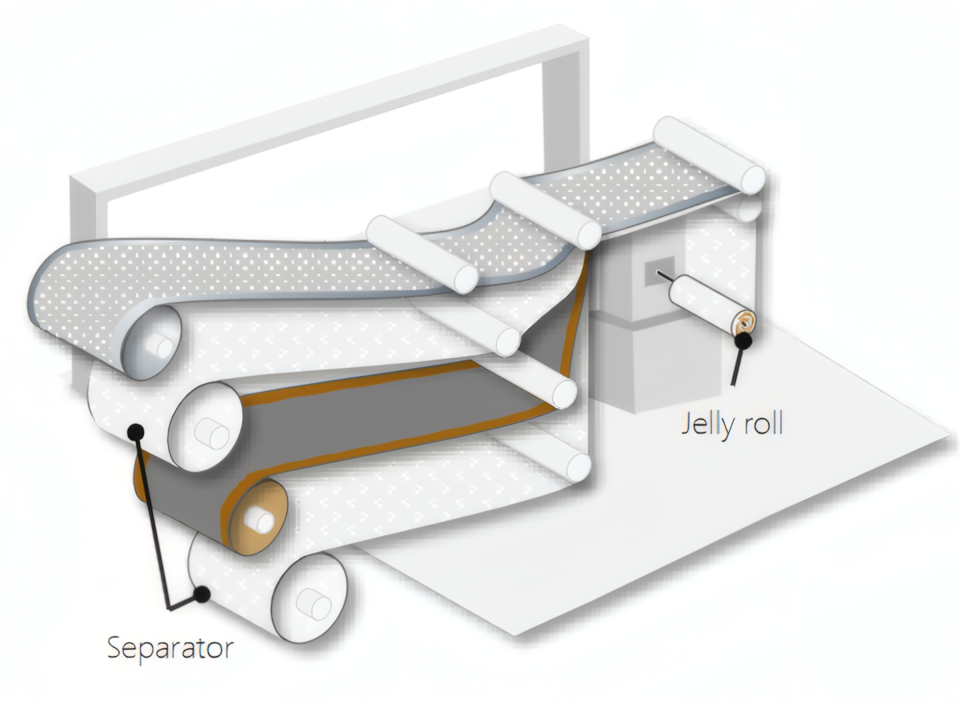

锂离子电池的绕线工艺示意图

1. 绕线工艺的原理

锂离子电池的绕线工艺主要应用于圆柱形电池和部分棱柱形电池的生产,其核心是将正负极极片与隔膜按特定顺序缠绕成“卷芯”,形成电池的核心能量转换单元。

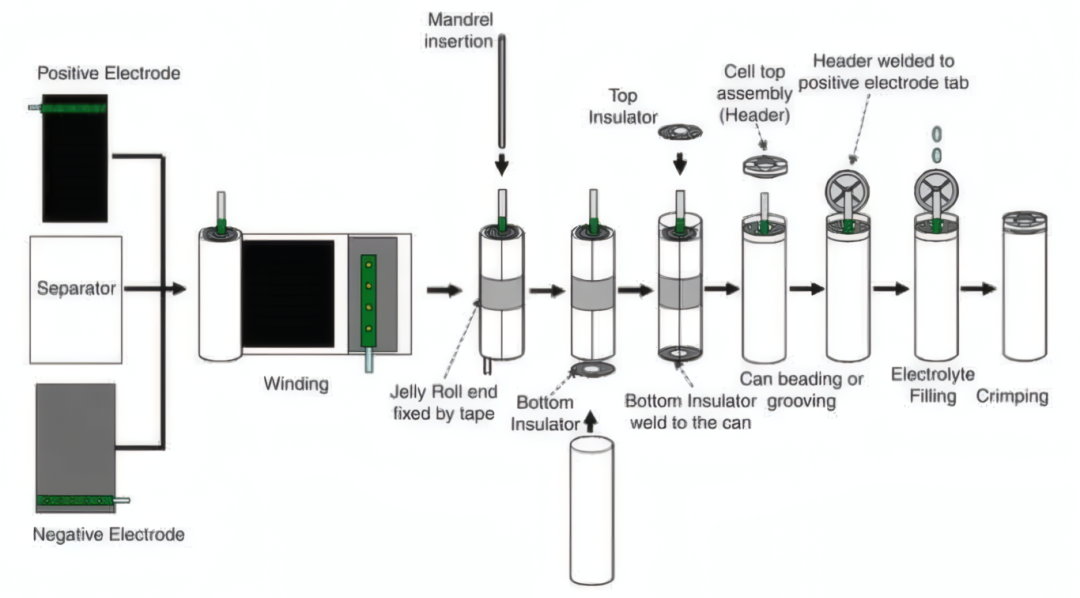

2.绕线工艺的流程

原料准备:将涂布、干燥后的正负极极片(铝箔/ 铜箔基底)与聚乙烯或聚丙烯隔膜按规格裁切,确保极片边缘无毛刺、隔膜无破损。

极耳预焊接:在负极极片(铜箔)上焊接镍带极耳,正极极片(铝箔)上焊接铝带极耳,为后续电连接奠定基础。

绕线成型:以中心针为轴,按“负极 - 隔膜 - 正极 - 隔膜”的顺序逐层缠绕,形成紧密的螺旋结构。绕线过程中需精确控制张力,避免极片褶皱或隔膜偏移。

卷芯固定:绕线完成后,使用耐高温胶带固定卷芯两端,防止松散,同时确保极耳位置准确。

3.绕线工艺的技术难点

传统绕线工艺中,静电积累和卷芯内部气泡是两大痛点。引入离子风静电消除系统,配合高精度张力闭环控制,将静电电压控制在±10V 以内,同时通过真空预压工艺排除卷芯内部空气,使电解液浸润效率提升 15%。

锂离子电池组装的极耳焊接

Millennial Lithium

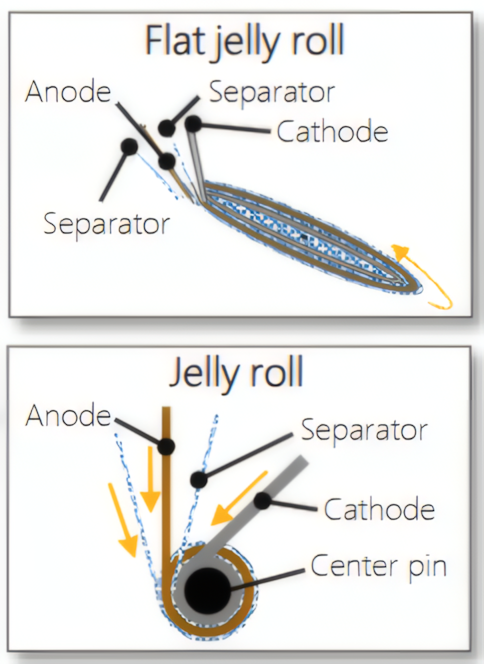

锂离子电池的极耳焊接示意图

1.极耳焊接的工艺类型与应用

极耳焊接是将极片极耳与电池外壳或连接片进行电气连接的关键工序,可根据不同电池类型采用差异化焊接方案:

超声波焊接

主要用于pouch 电池和部分棱柱形电池的极耳与汇流排连接。通过高频振动使金属接触面产生塑性变形,形成固态冶金结合,具有热影响区小、焊接强度高的特点。

激光焊接

适用于圆柱形电池极耳与顶盖的连接,利用高能量密度激光束熔化金属,形成牢固焊点。

2.极耳焊接的质量控制

材料兼容性:正极铝极耳与铝汇流排采用激光焊接,负极镍极耳与铜汇流排采用超声波焊接,避免不同金属接触产生的电化学腐蚀。

焊接强度:超声波焊接抗拉强度需≥80% 母材强度,激光焊接需通过拉力测试(≥5N)和金相切片检测(熔深≥0.3mm)。

电阻控制:单个焊点接触电阻需≤100μΩ,整电池内阻值波动控制在 ±5% 以内。

绕线和极耳焊接的技术革新

Millennial Lithium

圆柱电池组装绕线和极耳焊接工艺流程图

1.绕线工艺的创新趋势

高速化与大型化:为适应4680 等大尺寸电池生产,新型绕线设备将绕线速度提升至 50m/min 以上,同时兼容极片宽度达 600mm 的大尺寸卷料。

功能集成:将极耳焊接、极片切割、卷芯固定等工序集成到绕线设备中,减少中间搬运,提升自动化程度。

干电极绕线:配合干电极技术,绕线过程无需溶剂,简化工艺的同时提升能量密度10-15%。

2.极耳焊接的技术突破

无极耳设计:以4680 电池为代表,通过全极耳设计,将极耳面积最大化,降低内阻 30% 以上。

复合焊接技术:结合超声波与激光焊接的优势,先通过超声波实现初步连接,再用激光强化焊点,提升可靠性。

智能焊接系统:引入AI 算法,根据极片厚度、温度等参数实时调整焊接参数,实现自适应焊接。

未来,随着固态电池的发展,绕线工艺可能面临颠覆性变革—— 固态电解质的刚性特性可能需要全新的卷绕方式。而极耳焊接技术则会向更高精度、更低能耗方向发展,AI 视觉检测与智能控制将成为标配,确保每一个焊点的一致性和可靠性。美能锂电也会以电池组装工艺为突破口,持续推动电池制造技术向智能化、绿色化方向发展。

-

锂离子电池

+关注

关注

85文章

3497浏览量

79268 -

焊接

+关注

关注

38文章

3443浏览量

61647 -

电池组装

+关注

关注

0文章

9浏览量

6258

发布评论请先 登录

锂离子电池组装:绕线与极耳焊接工艺揭秘

锂离子电池组装:绕线与极耳焊接工艺揭秘

评论