在锂离子电池的生产流程中,电池组装是至关重要的环节,作为美能锂电核心技术布局的关键环节,电池组装中的分离与堆垛工艺,以微米级精度控制和智能化生产协同,成为提升电池能量密度、稳定性与规模化生产效率的核心步骤。本文将结合美能锂电的技术实践,深度解析锂离子电池组装的这两大工艺。

分离工艺:电极片精准切割制备

Millennial Lithium

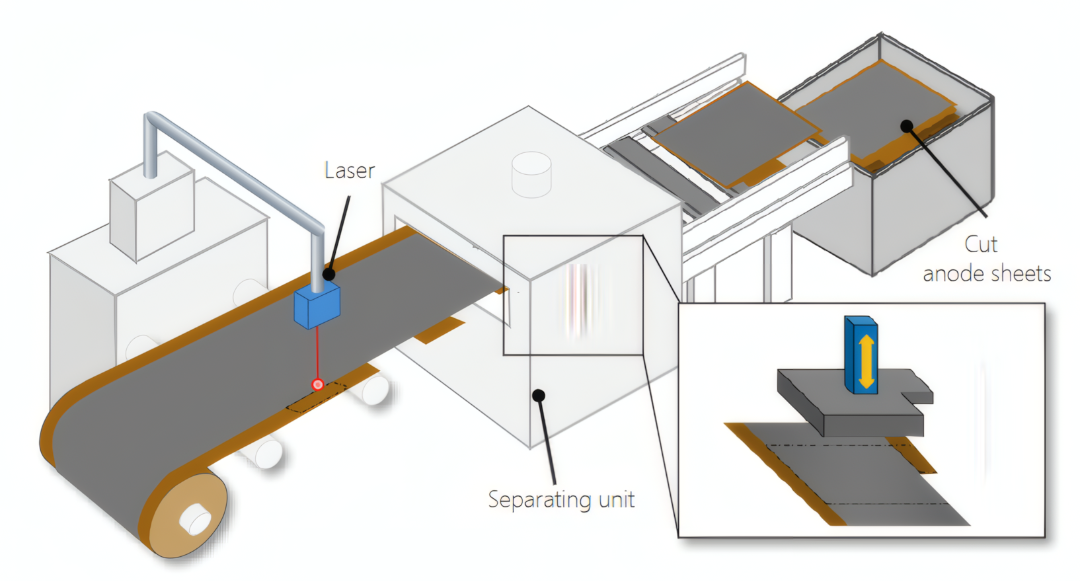

分离工艺流程图

分离工艺是将连续电极卷材切割为独立电极片的关键前序步骤,旨在为堆垛/ 卷绕工序提供尺寸精确、边缘优质的电极片。

1. 分离工艺生产流程

预处理:切口工艺

干燥电极卷展开后,通过模具或激光预加工电极轮廓(如极耳定位),提升后续分离精度与效率,减少材料浪费。切口后卷材可重卷或直接进入分离工序。

分离方式

激光切割:利用高能激光束精准切割,边缘光滑、热影响区小、无机械变形,适配高精度需求,需同步抽气移除汽化材料防污染。

剪切切割:采用冲切模具或旋转刀具,成本低但易生毛刺,需优化刀具半径(如极耳区圆角设计)减少边缘缺陷。

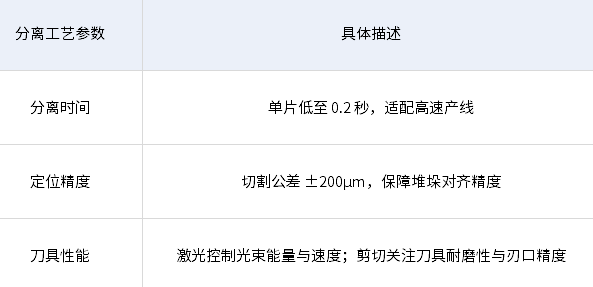

2. 分离工艺参数

3.分离工艺质量控制

边缘几何:最小化毛刺与变形(尤其极耳区),规避内部短路风险。

热影响与污染:激光切割控制热影响区,清除碎屑避免电极污染。

堆垛工艺:精密层叠构建电池核心

Millennial Lithium

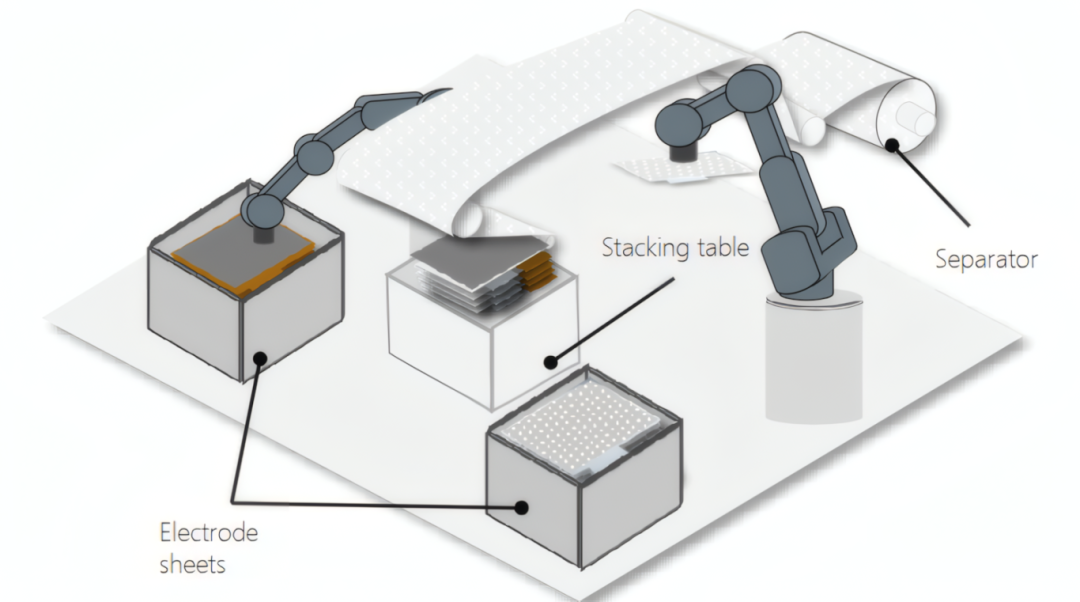

堆垛工艺流程图

堆垛工艺通过交替层叠阳极、隔膜、阴极,形成决定电芯稳定性与性能的核心结构。

1. 堆垛工艺生产流程

利用真空夹具或机械臂,按“阳极 - 隔膜 - 阴极 - 隔膜” 顺序逐层堆叠,典型电池堆可达 120 层。

2.堆垛方式

Z 型折叠:工业主流方案,阳极/ 阴极从两侧插入连续隔膜卷,通过 Z 字形折叠隔离正负极,张力控制确保层间对齐精度。

单片堆垛:逐层堆叠独立切割的电极片与隔膜,灵活性高但速度较慢,依赖机械手定位精度,适用于小批量或特殊规格电池。

口袋堆垛:阴极片先放入预成型隔膜口袋,再与阳极堆叠,减少电极边缘接触风险,提升安全性但工艺复杂。

层压技术:通过热压或粘合剂固定电极与隔膜,增强层间机械强度,适用于高稳定性需求的电池设计。

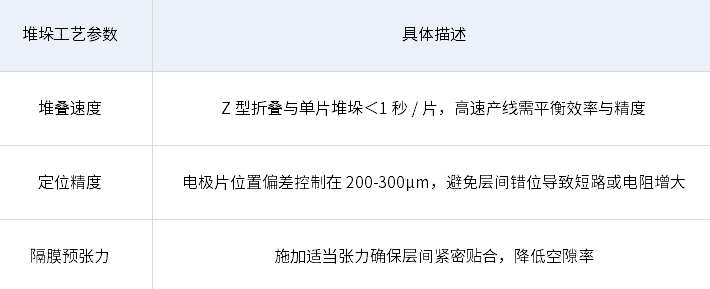

3.堆垛工艺参数:

4.堆垛工艺质量控制

电极片损伤:避免搬运过程中摩擦或碰撞导致涂层脱落或结构破损。

层间对齐度:通过视觉检测系统实时监控,确保堆叠误差在允许范围。

机械稳定性:堆叠后通过胶带固定或热压处理,防止层间滑移。

分离与堆垛的协同优化

Millennial Lithium

分离与堆垛的协同性影响生产效率与质量:分离精度决定堆垛对齐难度,堆垛设计反推切割参数。需从三方面优化:

精度协同:统一尺寸基准,若堆垛对齐误差<200μm,分离切割公差需≤±150μm。

效率协同:自动化产线中两工序产能需匹配,如分离线500 片 / 分钟,堆垛线速度需同步。

质量协同:通过在线检测(激光测厚、视觉相机)实时监控,分离工序分拣不良电极片,堆垛工序剔除错位缺陷。

分离与堆垛的技术工艺直接决定了电芯的内部结构稳定性与生产效率。随着新能源行业对高能量密度、低成本电池的需求升级,未来对这两项工艺的要求将从精度控制转向与自动化设备、智能检测技术的深度融合。未来,美能锂电将以将持续探索行业前沿技术,以工艺创新驱动锂离子电池生产向更高效率、更低能耗、更柔性化的目标迈进。

处。

-

锂离子电池

+关注

关注

85文章

3497浏览量

79268 -

电极

+关注

关注

5文章

850浏览量

27977 -

电池组装

+关注

关注

0文章

9浏览量

6258

发布评论请先 登录

锂离子电池保护器

四种高电压锂离子电池组的充电方法的比较

锂离子电池的设计

锂离子电池的基本组成及关键材料

锂离子电池组内短路保护解决方案

影响锂离子电池组循环寿命的原因分析

影响锂离子电池组循环寿命的因素

什么是锂离子电池组,锂离子电池组在组装注意事项

锂离子电池组装:绕线与极耳焊接工艺揭秘

一文看懂锂离子电池组装过程的分离与堆垛

一文看懂锂离子电池组装过程的分离与堆垛

评论