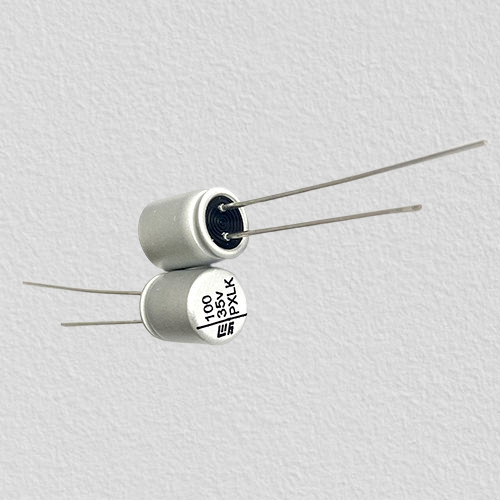

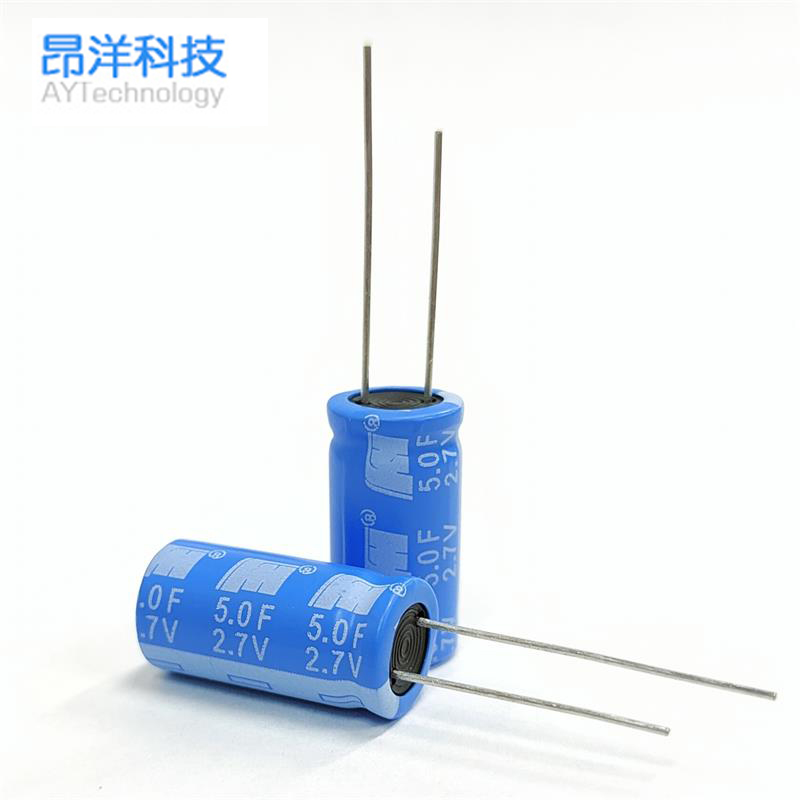

固态铝电解电容作为电子电路中不可或缺的被动元件,其性能直接影响整机设备的可靠性和寿命。随着5G通信、新能源汽车、人工智能等新兴产业的快速发展,对固态铝电解电容的品质要求日益严苛。本文将从制造工艺的核心环节切入,系统分析如何通过工艺革新实现产品品质的跨越式提升。

**一、原材料工艺的精益求精**

阳极铝箔的纯度直接决定电容器的损耗特性。目前行业领先企业已采用99.99%超高纯铝锭,通过特殊的轧制工艺将表面粗糙度控制在0.1μm以下。实验数据显示,采用6N级高纯铝箔可使漏电流降低30%以上。在化成工艺中,采用多段阶跃式升压法,通过在磷酸溶液中分5-8个电压梯度进行阳极氧化,形成的介电层厚度均匀性提升至±3%以内。日本厂商开发的"复合化成"技术,在传统磷酸电解液中添加有机酸改良剂,使氧化膜介电常数提高15%,单位面积容量显著增加。

**二、核心工艺的突破性创新**

在电解质制备环节,新型导电高分子材料的应用成为关键突破点。采用原位聚合工艺将吡咯单体直接聚合在氧化膜表面,形成的聚吡咯导电层厚度可精确控制在20-50nm范围。相比传统化学沉积法,这种工艺使ESR(等效串联电阻)降低至5mΩ以下,高频特性提升明显。国内某头部企业研发的"梯度掺杂"技术,通过在导电聚合物中分层掺入碳纳米管,使电容器的纹波电流承受能力提高40%。

封装工艺方面,激光焊接替代传统环氧树脂密封已成为行业趋势。采用波长1064nm的脉冲光纤激光器,焊接缝宽控制在0.15mm以内,气密性达到10^-8Pa·m?/s级别。这种工艺使产品在85℃/85%RH环境下寿命延长至5000小时以上。值得一提的是,部分厂商开发的"三维堆叠"结构,通过多层铝箔并联设计,在相同体积下使容量密度提升3-5倍。

**三、质量控制体系的智能化升级**

现代生产线引入机器视觉检测系统,采用2000万像素工业相机配合深度学习算法,可识别0.02mm?的铝箔缺陷。统计过程控制(SPC)系统实时监控37个关键工艺参数,将制程能力指数CPK稳定在1.67以上。在老化测试环节,采用多应力加速寿命试验法,通过同时施加温度、电压、振动三种应力,可在72小时内模拟出5年的使用工况。

某日系厂商开发的"数字孪生"质量预测系统,通过建立工艺参数与性能指标的神经网络模型,实现产品性能的提前72小时预警,使不良品率降至50PPM以下。在终端检测阶段,采用四端法测试系统,将容量测量精度提升至±1%,损耗角正切值测试分辨率达到0.0001级别。

**四、可靠性设计的系统化提升**

针对高温应用场景,开发出含稀土元素的特殊电解液配方,在150℃环境下容量保持率可达95%以上。通过有限元分析优化壳体结构,使产品在-55℃~125℃温度循环下的机械应力降低60%。在抗震设计方面,采用弹性导电胶替代传统焊点结构,使产品在20G振动加速度下仍保持稳定连接。

某军工级产品采用的"自修复"技术,通过在电解质中添加微胶囊化修复剂,当介电层出现微损伤时可自动释放修复物质,使产品MTBF(平均无故障时间)突破10万小时。在防爆设计上,新型刻槽式防爆阀结构可在内部压力达到0.3MPa时精准破裂,响应时间缩短至5ms以内。

**五、环保工艺的革新突破**

无铅化技术取得重大进展,采用锡-银-铜系焊料配合氮气保护焊接,焊点强度提升25%以上。在清洗工艺中,超临界CO?清洗技术替代传统氟利昂溶剂,清洗效率提高3倍且实现零排放。针对废弃物处理,开发的铝箔电解再生系统可实现99%的金属铝回收率。

某欧洲厂商研发的生物基封装材料,以玉米淀粉为原料制成的环保树脂,碳足迹降低70%且通过UL认证。在能耗控制方面,采用微波干燥工艺替代传统热风循环,能耗降低40%的同时干燥时间缩短2/3。

当前固态铝电解电容的工艺进步已从单点突破转向系统创新。未来随着原子层沉积(ALD)技术、石墨烯电极材料等前沿科技的产业化应用,产品性能还将实现质的飞跃。制造企业需要构建"材料-工艺-设备-测试"的全链条创新体系,才能在高端应用领域赢得竞争优势。特别值得注意的是,工艺创新必须与成本控制形成良性循环,这需要产学研各界的协同努力。只有将工匠精神与智能制造深度融合,才能真正走通品质提升的可持续发展之路。

?

审核编辑 黄宇

-

铝电解电容

+关注

关注

1文章

116浏览量

13766

发布评论请先 登录

深度剖析:固态铝电解电容在笔记本电脑电源管理中的价值

固态铝电解电容在电动工具中的应用,带来怎样的性能提升

固态铝电解电容:如何凭借高纹波电流承载能力脱颖而出

解析固态铝电解电容在音响设备中对音质的微妙影响

铝电解电容的 “密封工艺”:如何防止电解液泄漏的 “致命伤”?

铝电解电容的用途包括了哪些?

铝电解电容失效原因解析:材料、工艺与环境的协同作用

为什么铝电解电容会容量衰减下降?

好文推荐!工程师总结!铝电解电容详解

铝电解电容的制作工艺

从制造工艺出发,探究固态铝电解电容的品质提升之路

从制造工艺出发,探究固态铝电解电容的品质提升之路

评论