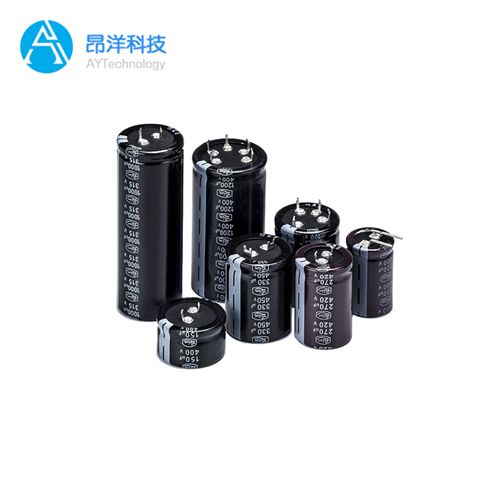

铝电解电容作为电子电路中的关键元件,其可靠性直接影响整机设备的寿命。而电解液泄漏是铝电解电容失效的“头号杀手”——轻则导致容量衰减,重则引发短路甚至爆炸。通过分析行业技术资料和实际案例,我们发现密封工艺的突破是解决这一行业痛点的核心路径。以下从材料革新、结构设计、工艺升级三个维度,深入解析现代铝电解电容如何构筑防泄漏的“铜墙铁壁”。

### 一、材料革命:从橡胶塞到复合材料的跨越

传统铝电解电容采用丁基橡胶作为封口材料,但其在高温环境下易老化开裂。日本Chemi-con公司的研究数据显示,当工作温度超过105℃时,普通橡胶的密封失效概率提升300%。目前行业已转向三重材料复合体系:

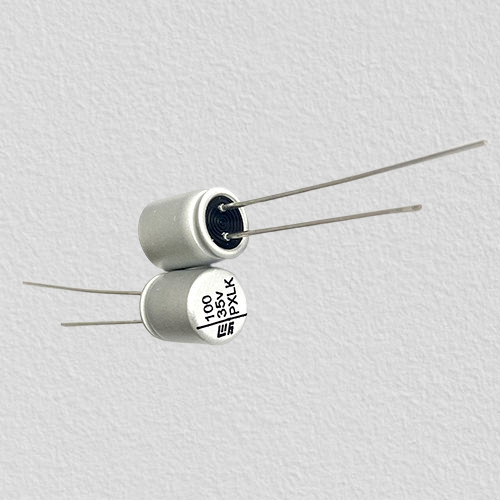

1. **弹性体核心层**:采用氢化丁腈橡胶(HNBR),其耐温性可达150℃,抗电解液溶胀性能提升5倍

2. **金属增强层**:0.1mm厚铝箔环通过等离子处理与橡胶结合,膨胀系数与铝壳完美匹配

3. **表面氟涂层**:聚四氟乙烯(PTFE)纳米镀膜降低摩擦系数,使橡胶塞插入阻力减少40%

松下电器在2024年推出的“GX系列”电容中,采用这种复合密封结构后,85℃/2000小时老化测试的泄漏率从行业平均3.2%降至0.05%。

### 二、结构创新:多级密封的“防御体系”

领先厂商已发展出立体化密封架构,形成多重防护:

- **一级密封**:封口橡胶的过盈配合设计,直径公差控制在±0.03mm

- **二级密封**:铝壳口部采用激光雕刻微沟槽结构,增大接触面积30%

- **三级密封**:电解液添加纳米二氧化硅形成自修复凝胶,在微裂缝处自动填补

特别值得注意的是TDK开发的“倒锥形密封系统”,其55°倾角的铝壳开口设计,使橡胶塞在受热膨胀时产生径向压缩力。实测表明,这种结构在温度循环测试中(-40~125℃)的密封保持力提升8倍。

### 三、工艺突破:从人工到智能的质变飞跃

1. **超洁净预处理**:

- 铝壳内壁经过电解抛光处理,粗糙度Ra≤0.2μm

- 采用等离子清洗技术,使表面能达72mN/m以上

- 日本Nippon Chemi-con工厂的实测数据显示,预处理工艺改进可使密封界面结合强度提升200%

2. **精准注胶技术**:

- 采用视觉引导的螺杆注胶系统,胶量控制精度±0.5mg

- 日立金属开发的低温硫化工艺(120℃/15min),避免橡胶热损伤

3. **全检系统升级**:

- X射线断层扫描检测内部气泡(分辨率1μm)

- 氦质谱检漏仪灵敏度达5×10???Pa·m?/s

- 尼吉康的智能生产线实现100%在线检测,不良品拦截率99.99%

### 四、极端环境下的密封挑战与对策

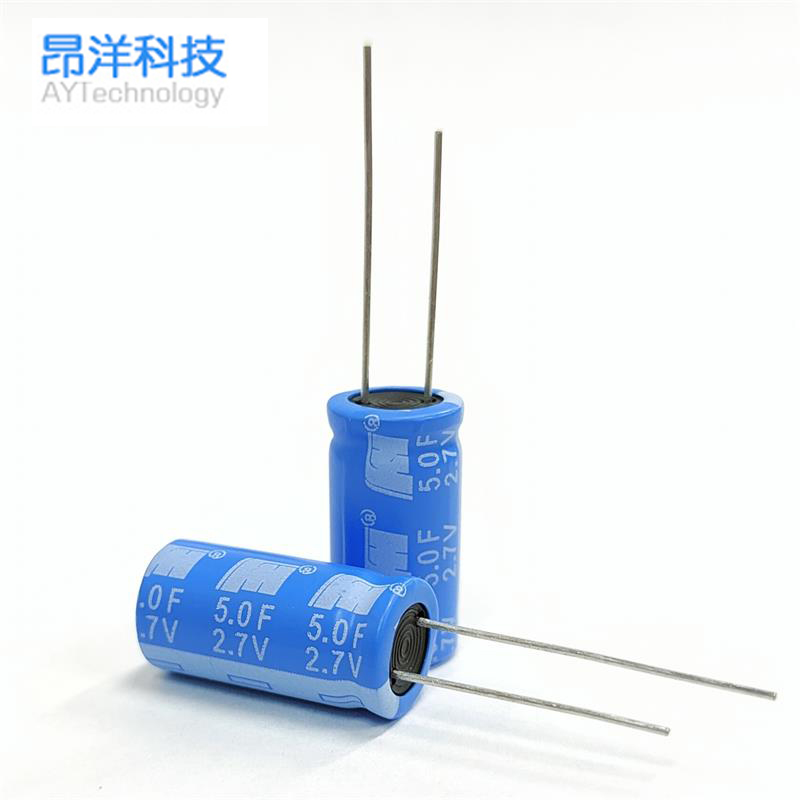

在新能源汽车电机控制器等严苛场景中,电容需承受10G的机械振动和2000次温度冲击。针对这些挑战:

- 威世(Vishay)开发出“金属-陶瓷复合封口”技术,通过活性钎焊将Al?O?陶瓷环与铝壳结合,振动失效周期延长至普通产品的15倍

- 罗姆(ROHM)的“液态金属密封”技术,采用Ga-In-Sn合金在高温下流动填补微间隙,使150℃下的泄漏率降低至ppm级

### 五、未来趋势:自感知智能密封系统

前沿研究正朝着功能集成化方向发展:

1. 嵌入石墨烯压力传感器,实时监测密封界面应力变化

2. 采用形状记忆合金(SMA)环,温度升高时自动增强压紧力

3. 电解液添加荧光示踪剂,微泄漏时触发光学报警

台湾立隆电子在2025年CES展出的原型产品显示,这种智能密封系统可提前200小时预测泄漏风险,使预防性维护成为可能。

结语:随着5G基站、光伏逆变器等设备对电容寿命要求提升至15年以上,密封工艺已从单纯的机械问题演变为涉及材料科学、流体力学、表面工程的多学科课题。行业专家预测,未来三年内,新型密封技术将使铝电解电容的场故障率降低一个数量级,为电子设备的高可靠性运行提供坚实基础。

?

审核编辑 黄宇

?

-

铝电解电容

+关注

关注

1文章

111浏览量

13766

发布评论请先 登录

车规铝电解电容的 “极性保护” 设计:接反也不怕的安全冗余

铝电解电容的 “容值衰减”:长期使用后性能如何保持稳定?

铝电解电容的充放电原理及在电路中的应用实例

铝电解电容会容量衰减下降的原因

铝电解电容的用途包括了哪些?

电解电容鼓包是什么原因造成的?如何预防?

铝电解电容失效原因解析:材料、工艺与环境的协同作用

为什么铝电解电容会容量衰减下降?

好文推荐!工程师总结!铝电解电容详解

铝电解电容的制作工艺

贴片铝电解电容的封装材质型号有哪些?

铝电解电容的 “密封工艺”:如何防止电解液泄漏的 “致命伤”?

铝电解电容的 “密封工艺”:如何防止电解液泄漏的 “致命伤”?

评论