铝电解电容容量衰减下降主要由电解液蒸发、电极腐蚀、氧化膜增厚、环境因素及制造工艺缺陷等因素导致,以下是具体分析:

1、电解液蒸发:电解液是铝电解电容的核心介质,其蒸发是容量衰减的主因。电解液减少会导致铝箔表面氧化膜无法充分接触,使极板有效面积减小。例如,某汽车电子厂商测试发现,在105℃环境下工作的470μF/25V电容,运行2000小时后容量衰减达15%,其中电解液蒸发贡献率超过60%。此外,电解液粘度随蒸发上升,电阻率增大,导致ESR(等效串联电阻)激增,进一步加速容量衰减。

2、电极腐蚀:铝电极在恶劣环境中的腐蚀是容量衰减的另一元凶。初始阶段,水分子渗透氧化膜形成局部微电池反应,铝箔表面出现点蚀坑;加速阶段,腐蚀产物膨胀导致氧化膜开裂,电解液直接侵蚀铝基体,形成树枝状腐蚀通道。例如,在85℃/85%RH环境中,某铝电解电容的漏电流从初始的0.5μA增至10μA仅需500小时;某航空电源测试显示,腐蚀导致电容容量在1000小时内衰减25%,同时ESR上升300%。

3、氧化膜增厚:阳极氧化膜是铝电解电容的“心脏”,但其厚度控制极具挑战性。老化电压偏差或反向电压冲击会导致氧化膜局部增厚,从而降低容量。例如,若老化电压超过额定值10%,氧化膜厚度将增加20%,导致容量衰减8%;某电源模块案例中,因老化设备电压波动,同一批次电容容量分散性达±15%。

4、环境因素:

高温:高温会加速电解液的蒸发和分解,导致内部气压升高,最终引发机械损伤。例如,当温度超过规定的工作温度范围时,电解液的蒸发速度会显著增加,一般来说,每升高10℃,电解电容的寿命可能会减半。

过压:电容器施加的电压超过其额定值时,可能引发电解液的快速分解,产生大量气体,导致外壳胀裂甚至爆炸。

温度变化速率:频繁的温度变化会使电容内部的材料由于热胀冷缩产生应力,导致密封性能下降,电解液泄漏,进而缩短电容的寿命。

5、制造工艺缺陷:工艺缺陷如阳极氧化膜不够致密与牢固,在后续的铆接工艺不佳时,引出箔条上的毛刺刺伤氧化膜,这些刺伤部位漏电流很大,局部过热使电容器产生热击穿。此外,电解液纯度不足或含有杂质,也会影响电容内部的电化学反应,生成沉淀物或腐蚀性物质,从而降低电容的性能和寿命。

审核编辑 黄宇

-

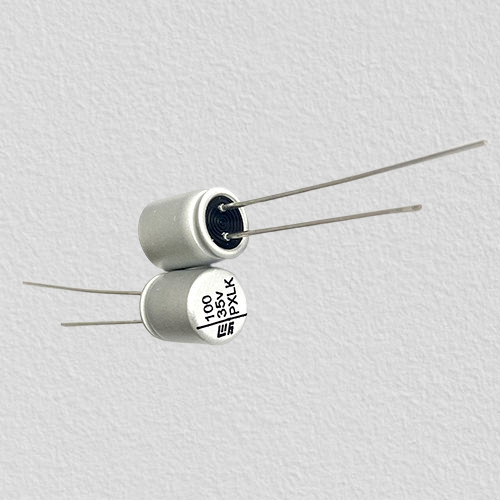

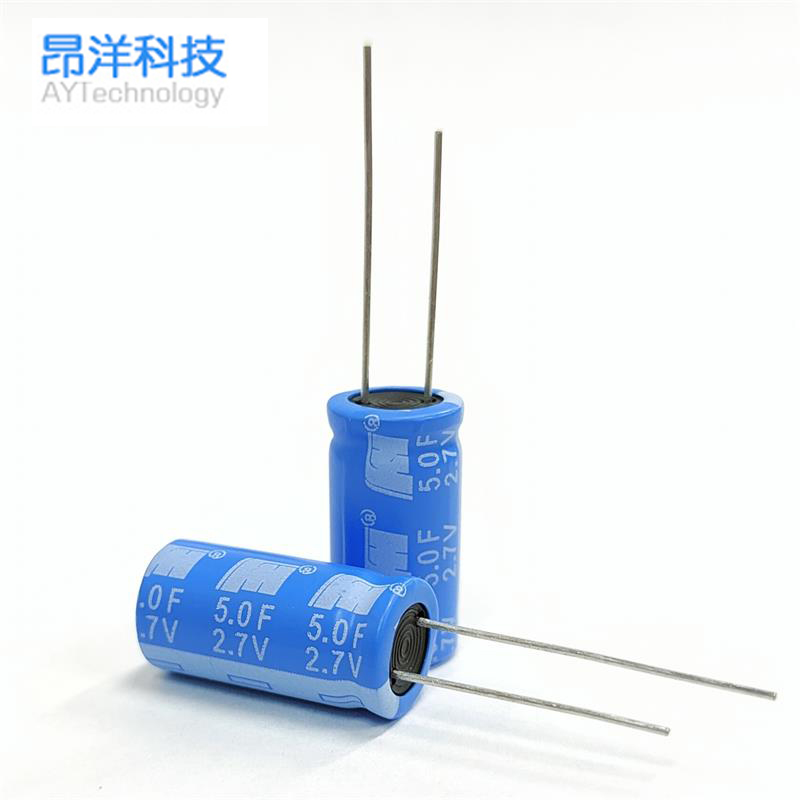

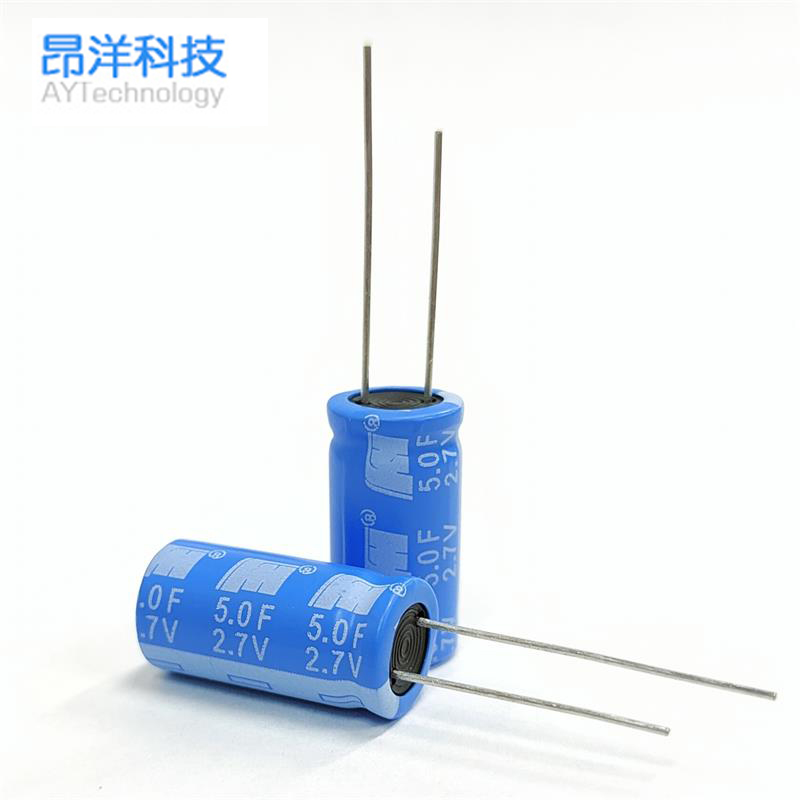

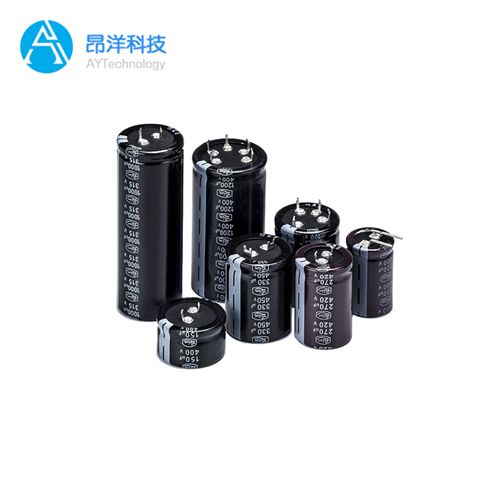

铝电解电容

+关注

关注

1文章

93浏览量

13750

发布评论请先 登录

铝电解电容的用途包括了哪些?

铝电解电容失效原因解析:材料、工艺与环境的协同作用

为什么电解电容会随着使用时间容量下降?

好文推荐!工程师总结!铝电解电容详解

铝电解电容的制作工艺

如何去选择更好的贴片铝电解电容?

贴片铝电解电容的封装材质型号有哪些?

铝电解电容会容量衰减下降的原因

铝电解电容会容量衰减下降的原因

评论