锂电池作为新能源领域的核心技术,其性能和安全性直接影响电动汽车、储能系统等应用的可靠性。极片毛刺、涂层不均、界面反应等微观缺陷是导致电池失效的主要原因之一。光子湾的超景深显微镜凭借其独特的光学成像技术,以大景深、高分辨率和三维量化能力,能够在微米级分辨率下实现大景深观测,为锂电池全产业链提供从微观结构解析到宏观性能评估的全维度解决方案。

#Photonixbay.

锂电池极片制备工艺的应用

01毛刺精准控制

极片分切与冲裁过程中产生的金属毛刺是电池短路的重大隐患。超景深显微镜以亚微米级测量能力,可检测高度低至1μm 的毛刺,满足GB/T 30835 等标准要求。其原理在于通过多光谱照明消除金属表面反光干扰,结合阴影恢复算法(SFS)还原毛刺的立体形态,避免传统二维成像可能产生的测量偏差。在生产线中,该技术可集成于分切设备后端,通过实时图像分析触发报警机制,确保毛刺缺陷在第一时间被识别并反馈至工艺控制系统,从源头降低短路风险。

02涂布均匀性量化分析

涂布工艺中,浆料厚度波动(±1μm 精度)和颗粒分布直接影响电池一致性。超景深显微镜通过 ZStacking 算法生成极片表面三维拓扑图,结合粗糙度参数(Ra、Rz)和颗粒粒径分布统计,帮助工程师优化涂布参数。

03缺陷可视化识别

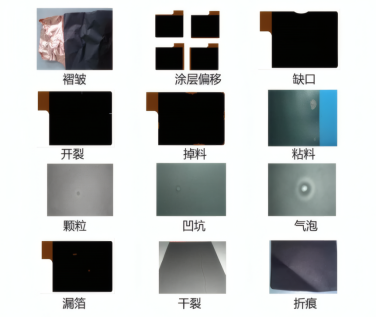

锂电池极片缺陷

极片表面的针孔、裂纹、褶皱等缺陷会破坏电极结构完整性,在充放电循环中可能成为锂枝晶生长的活性位点,加速电池性能衰减。超景深显微镜采用彩色编码高度映射技术,将缺陷深度信息转化为直观的色彩梯度,使操作人员可快速识别缺陷类型与严重程度。

#Photonixbay.

电芯组装与界面反应工艺的应用

01焊接质量实时监控

极耳与集流体的焊接质量直接影响电池内阻与电流分布均匀性,虚焊、过焊及微裂纹等缺陷会导致局部电阻骤增,引发充放电过程中的焦耳热集中。超景深显微镜可实时采集焊接区域的高分辨率图像,通过图像锐化算法凸显焊接熔池的边界特征,结合3D 轮廓测量评估熔深与熔宽的比例关系,判断焊接强度是否达标。确保极耳与集流体形成稳定的电连接与机械结合,避免因接触不良引发的安全隐患。

02界面反应动态观测

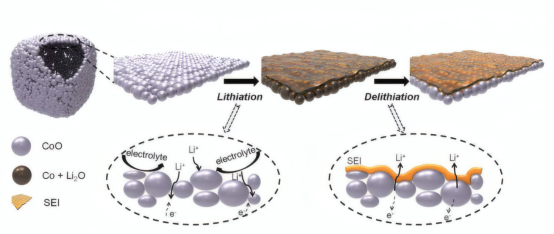

锂电池SEI膜的形成过程

在充放电过程中,电极/ 电解液界面的 SEI 膜形成与锂枝晶生长是影响锂电池循环寿命与安全性的关键机制,传统检测方法难以实现原位动态观测。超景深显微镜通过定制化的原位电池夹具,可在充放电过程中持续采集电极表面图像,捕捉SEI 膜的形成、生长与破裂过程,以及锂枝晶的形核与延伸路径。观测结果可通过SEI 膜的稳定性特征筛选更优的电解液添加剂,最终实现电池循环性能的突破性提升。

03隔膜性能全维度评估

隔膜的孔隙率(40%-50%)、纤维结构决定离子传导与机械强度。超景深显微镜通过三维重建计算孔隙率,分析纤维网络连通性与孔径分布。对拉伸后的隔膜,可观测纤维取向与断裂情况,结合穿刺强度数据优化工艺,确保隔膜既高效传离子又隔离电极。

#Photonixbay.

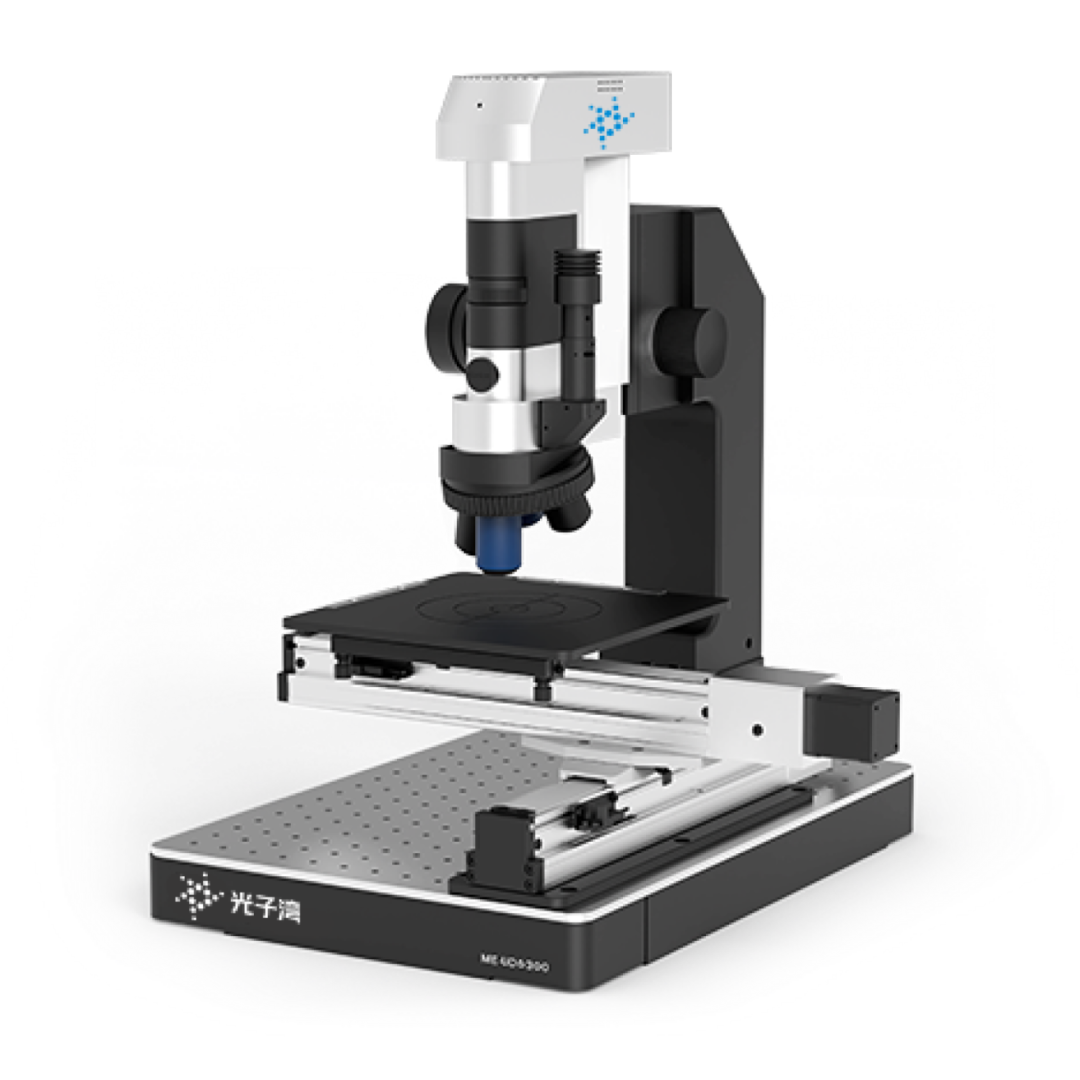

光子湾超景深显微镜

光子湾超景深显微镜用于对各种精密器件及材料表面进行亚微米级测量的检测仪器。与传统的光学显微镜不同,该设备拥有更大的景深、更广的视野、更高的放大倍率、更全的观测角度,足以应对各种极具挑战的观测场景。

超清数字成像器件,3840*2160 800W像素超高速实时传输

多种HDR技术结合运用,实现亮区暗区真实呈现

先进的远心光学系统设计,保证真彩与锐利、低畸变图像质量

光子湾超景深显微镜以大景深、三位量化、无损高效的特点,可精准观测锂电池质量与缺陷,为工艺优化提供数据支撑,是提升锂电池工艺质量从经验判断到数据驱动的关键一步。未来,光子湾科技将持续深化对超景深显微镜技术的研究与应用,不断拓展其在各领域的应用边界,为推动高端光学精密测量技术的发展提供支持。

感谢您本次的阅读光子湾将持续为您奉上更多优质内容,与您共同进步。

*特别声明:本公众号所发布的原创及转载文章,仅用于学术分享和传递行业相关信息。未经授权,不得抄袭、篡改、引用、转载等侵犯本公众号相关权益的行为。内容仅供参考,如涉及版权问题,敬请联系,我们将在第一时间核实并处理。

-

锂电池

+关注

关注

261文章

8455浏览量

177323 -

显微镜

+关注

关注

0文章

659浏览量

24485 -

电芯

+关注

关注

14文章

795浏览量

26644

发布评论请先 登录

?超景深3D检测显微镜技术解析

显微镜倍率如何计算?

蔡司工业CT和显微镜确保电池研发的质量

优可测超景深数码显微镜AH-3000系列 产品手册

新品上市 | 优可测超景深数码显微镜AH-3000系列:开启智能显微系统新时代

固态锂电池界面工程突破:LPSCl 微观结构调控与共聚焦显微镜表征

超景深显微镜在汽车行业的多维应用探析

超景深显微镜技术:拓展微观形貌表征分析新维度

锂电池应用 | 超景深显微镜表征极片缺陷及观测电芯界面反应

锂电池应用 | 超景深显微镜表征极片缺陷及观测电芯界面反应

评论