本系列文章《锡膏使用50问之……》,围绕锡膏使用全流程,精心梳理 50 个核心问题,涵盖存储准备、印刷工艺、焊接后处理、特殊场景应用、设备调试及材料选型六大维度,为广大客户和从业者深度解析锡膏使用中遇到的问题,每个问题包含“原因分析 + 解决措施”,结合行业标准与实战经验,为电子工程师、产线技术人员、营销工程师提供 “一站式” 缺陷解决方案,助力提升焊接良率与产品可靠性。

前20问聚焦于锡膏存储准备(1-10问)和印刷工艺问题(11-20 问),接下来我们来到锡膏焊接与后处理10问(21-30 问,如下列表),针对焊点空洞、裂纹、氧化、助焊剂残留等缺陷,分析其原因,提供回流焊参数优化与后处理解决方案。

问题编号 | 核心问题 |

21 | 焊点出现空洞(气孔)怎么办? |

22 | 焊点表面无光泽、呈灰暗色,如何解决? |

23 | 焊点脱落(机械强度不足)是什么原因? |

24 | 焊接后电路板局部发黄、助焊剂碳化怎么处理? |

25 | 焊点出现裂纹,如何排查原因? |

26 | 助焊剂残留导致电路板腐蚀怎么办? |

27 | 焊点表面粗糙、有颗粒感是什么原因? |

28 | 焊接后焊点颜色发蓝(氧化)怎么改善? |

29 | 锡膏残留导致 ICT 测试探针接触不良怎么办? |

30 | 波峰焊中锡膏飞溅导致 PCB 表面污染怎么办? |

本期回答25和26问。

25. 焊点出现裂纹,如何排查原因?

原因分析:

锡膏抗疲劳性能不足(如未添加 Ni、Co 增强相),焊点在温度循环中应力集中;

回流焊冷却速率过快(>4℃/s),焊料收缩形成裂纹;

芯片与基板热膨胀系数(CTE)差异>15ppm/℃,冷热冲击下焊点受力不均。

解决措施:

选用含金属增强相的锡膏(如 SnAgCu+0.3% Ni),提升抗疲劳性能(循环寿命>10^5 次);

调整冷却速率至 2-3℃/s,减少焊点内应力;

针对 CTE 差异大的场景,使用含 Bi 的中温锡膏(如 SnAgBi)提升焊点韧性。

26. 助焊剂残留导致电路板腐蚀怎么办?

原因分析:

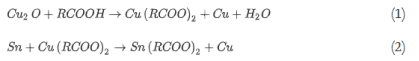

使用含卤素(Cl、Br)的助焊剂,残留与水汽反应生成腐蚀性物质;

焊接后未清洗或清洗不彻底,残留物电导率>10μS/cm,引发电化学迁移;

助焊剂活性过剩,焊接后残留物呈酸性(pH<5)。

解决措施:

选择无卤素助焊剂锡膏(Cl 含量<500ppm),通过表面绝缘电阻(SIR)测试(>10^13Ω);

高可靠性产品焊接后用异丙醇(IPA)超声清洗,确保残留量<5mg/cm?;

通过铜镜测试筛选活性适中的锡膏(230℃×60s 后铜面无明显腐蚀)。

作为专业从事先进半导体封装材料的品牌企业,傲牛科技的产品涵盖微纳米锡膏、金锡焊膏、水基清洗液、导电银胶、助焊剂和纳米银胶等产品,广泛应用于气密性封装、通信、LEDs、汽车电子、医疗电子、消费类电子等领域和行业的封装焊接。

本系列文章《锡膏使用50问之……》,傲牛科技的工程师围绕锡膏使用全流程,精心梳理 50 个核心问题,涵盖存储准备、印刷工艺、焊接后处理、特殊场景应用、设备调试及材料选型六大维度,为广大客户和从业者深度解析锡膏使用中遇到的问题,每个问题包含“原因分析 + 解决措施”,结合行业标准(IPC、RoHS)与实战经验,为电子工程师、产线技术人员、营销工程师提供 “一站式” 缺陷解决方案,助力提升焊接良率与产品可靠性。了解完50问,你将超越99%的行业专家。

-

电路板

+关注

关注

140文章

5160浏览量

103481 -

锡膏

+关注

关注

1文章

954浏览量

17562 -

助焊剂

+关注

关注

3文章

138浏览量

11687 -

焊点

+关注

关注

0文章

138浏览量

13123

发布评论请先 登录

哪里有无铅锡膏的厂家?哪家好?

PCBA残留物的影响及清洗,助焊剂残留物怎么样清除

锡膏使用50问之(25-26):焊点出现裂纹、残留物腐蚀电路板怎么办?

锡膏使用50问之(25-26):焊点出现裂纹、残留物腐蚀电路板怎么办?

评论