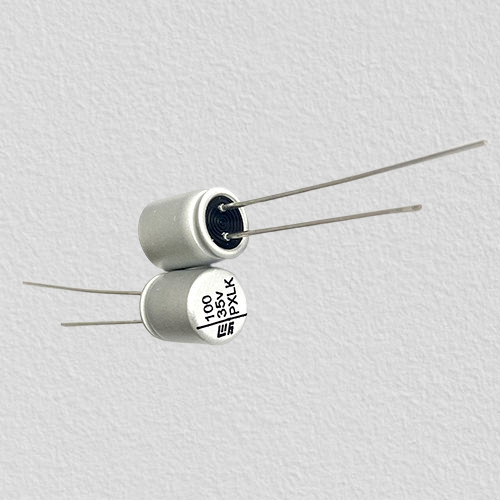

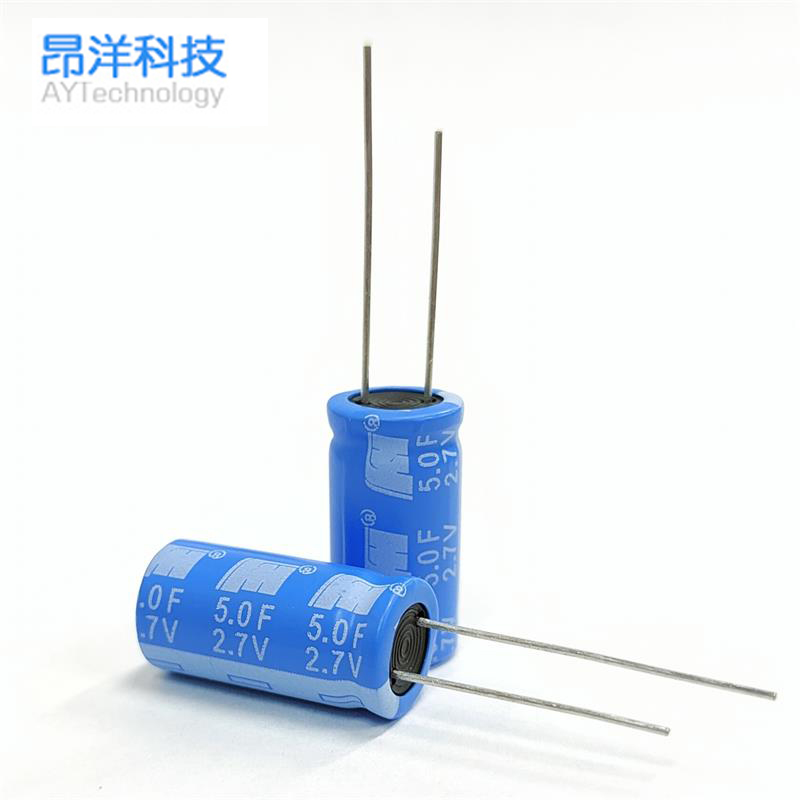

在电子元器件领域,铝电解电容因其优异的电气性能和成本优势被广泛应用于各类电子设备中。然而,在恶劣环境条件下,尤其是高湿度、高盐雾的沿海或工业环境中,传统铝电解电容的引脚容易发生腐蚀,导致接触不良甚至失效。为解决这一难题,业界推出了抗腐蚀直插铝电解电容,其关键创新之一便是引脚镀镍层厚度达到10μm,并通过了严苛的48小时盐雾测试无锈蚀的验证。

铝电解电容的引脚通常采用铜或铁材质,这些金属在潮湿环境中容易氧化或发生电化学腐蚀。特别是在含有氯离子等腐蚀性介质的盐雾环境中,腐蚀速率会显著加快。传统镀锡工艺虽然能在一定程度上延缓腐蚀,但在长期恶劣环境下仍难以满足可靠性要求。而镀镍技术的引入,则从根本上改变了这一局面。镍作为一种惰性金属,具有极佳的耐腐蚀性能,其致密的氧化层能有效隔绝外界腐蚀介质的侵入。当镀镍层厚度达到10μm时,即使在高浓度盐雾环境中长时间暴露,也能确保引脚表面不被腐蚀。

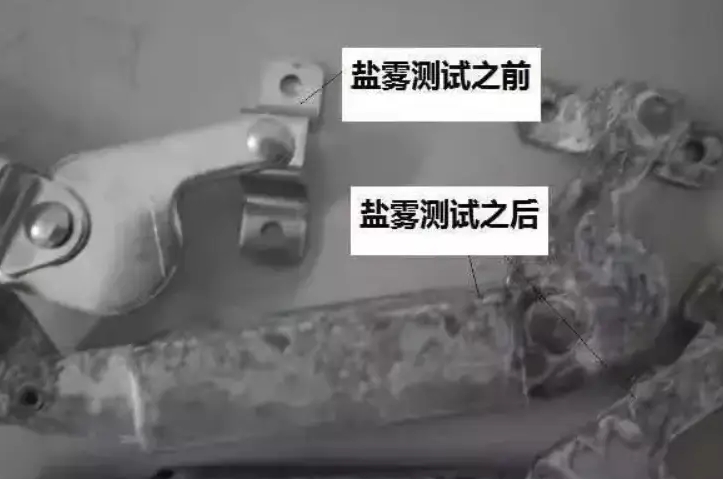

盐雾测试是评估电子元器件耐腐蚀性能的重要方法。根据国际标准IEC 60068-2-11,将样品置于35℃、5%氯化钠溶液的密闭盐雾箱中,模拟海洋或工业污染环境下的腐蚀情况。普通镀锡引脚通常在24小时内就会出现明显锈蚀,而镀镍层厚度10μm的引脚则能轻松通过48小时测试,表面依然保持光洁如新。这一测试结果充分证明了该技术的可靠性和耐久性。在实际应用中,这意味着采用此类电容的设备可以在海上平台、沿海基站、化工设备等恶劣环境中长期稳定工作,大大延长了设备的使用寿命。

从材料科学的角度分析,镀镍层的防护机制主要体现在三个方面:首先是物理屏障作用,10μm的致密镍层能有效阻隔腐蚀介质与基体金属接触;其次是电化学保护,镍的标准电极电位高于铁和铜,能够作为牺牲阳极保护基体金属;最后是钝化效应,镍表面形成的氧化膜具有自修复特性,即使出现微小划伤也能迅速重新钝化。这三个机制共同作用,使得镀镍引脚展现出卓越的抗腐蚀性能。

生产工艺上,要达到10μm的镀镍层厚度需要精确控制电镀参数。一般采用氨基磺酸镍镀液,在50-60℃的温度下,通过调节电流密度、pH值和镀液循环速度等参数,确保镀层均匀致密且无孔隙。镀后还需进行热处理以消除内应力,提高镀层结合力。这些工艺控制点直接关系到最终产品的可靠性和一致性,也是保证48小时盐雾测试通过的关键因素。

与传统镀锡工艺相比,10μm镀镍虽然在成本上有所增加,但从全生命周期成本考量则更具优势。以通信基站为例,在沿海地区使用普通铝电解电容可能需要每2-3年更换一次,而采用抗腐蚀型号后使用寿命可延长至5年以上,大大降低了维护成本和宕机风险。此外,镀镍引脚还具有更好的焊接性能和机械强度,在组装过程中不易变形或氧化,提高了生产良率。

市场应用方面,这类抗腐蚀铝电解电容已经在多个领域得到验证。在海上风电设备中,它们经受住了高盐雾、高湿度的考验;在汽车电子领域,特别是新能源汽车的电池管理系统和车载充电器中,它们确保了长期可靠的性能;在工业自动化设备中,它们抵御了各种化学腐蚀气体的侵蚀。这些成功案例进一步验证了10μm镀镍技术的实用价值。

未来发展趋势显示,随着电子设备应用环境的日益复杂化,对抗腐蚀元器件的需求将持续增长。在镀镍技术的基础上,业界正在探索复合镀层技术,如在镍层上再镀薄金或钯,以进一步提升性能。同时,新型环保镀液和高效电镀工艺的研发也在进行中,旨在降低生产成本和环境影响。可以预见,抗腐蚀铝电解电容将在更多关键领域发挥重要作用,为电子设备的可靠运行提供坚实保障。

综上所述,引脚镀镍层厚度10μm并通过48小时盐雾测试的抗腐蚀直插铝电解电容,代表了当前铝电解电容耐腐蚀技术的先进水平。它通过材料创新和工艺优化,有效解决了恶劣环境下的腐蚀难题,为电子设备在特殊环境中的长期可靠运行提供了理想解决方案。随着技术的不断进步和应用经验的积累,这类产品必将在更广阔的领域展现其价值,推动整个电子行业向更高可靠性方向发展。

?

审核编辑 黄宇

-

引脚

+关注

关注

16文章

1909浏览量

53829 -

铝电解电容

+关注

关注

1文章

149浏览量

13836

发布评论请先 登录

电梯控制柜里的直插铝电解电容:频繁启停中保持电压稳定的 “垂直哨兵”

直插铝电解电容的 “高度博弈”:10mm 到 50mm 的尺寸差,如何适配机箱空间?

电梯控制板里的直插铝电解电容:频繁启停中保持稳定的 “垂直卫士”

直插铝电解电容的 “高度博弈”:不同尺寸如何在机箱内 “见缝插针”?

铝电解电容的充放电原理及在电路中的应用实例

铝电解电容会容量衰减下降的原因

铝电解电容的用途包括了哪些?

好文推荐!工程师总结!铝电解电容详解

铝电解电容的制作工艺

直埋光缆抗腐蚀吗

贴片铝电解电容的封装材质型号有哪些?

抗腐蚀直插铝电解电容:引脚镀镍层厚度 10μm,盐雾测试 48 小时无锈蚀

抗腐蚀直插铝电解电容:引脚镀镍层厚度 10μm,盐雾测试 48 小时无锈蚀

评论