在电子设备的设计与制造中,直插铝电解电容的布局一直是一个看似简单却充满挑战的环节。机箱内部空间有限,而电容的尺寸、高度、电气性能又直接影响设备的稳定性和寿命,这使得工程师们不得不展开一场精妙的“高度博弈”。

### **直插铝电解电容的尺寸标准与空间挑战**

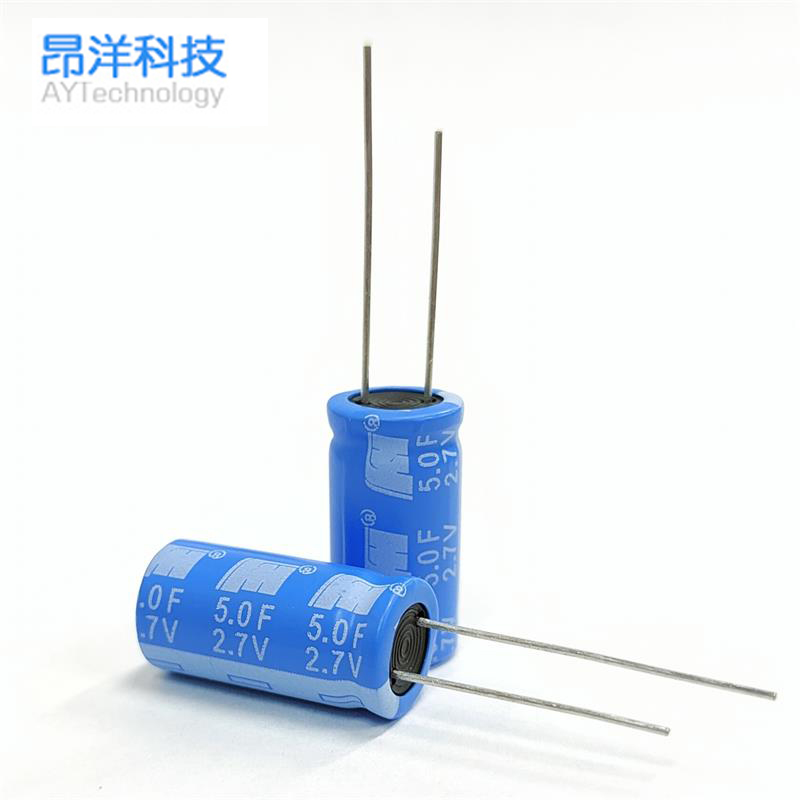

铝电解电容的尺寸通常由直径(D)和高度(H)决定,常见的封装尺寸如φ5×11mm、φ8×12mm、φ10×20mm等。不同规格的电容适用于不同的电路需求,例如大容量电容通常用于电源滤波,而小尺寸电容则可能用于高频去耦。然而,机箱内部的空间往往受到散热器、PCB布局、外壳结构等多重因素的限制,如何在有限的空间内合理排布电容,成为工程师必须面对的难题。

以常见的ATX电源为例,其内部空间紧凑,主电容通常采用φ25mm以上的大尺寸规格,而辅助电路则可能使用φ8mm或φ10mm的小电容。如果电容高度过高,可能会与散热片或外壳干涉;如果直径过大,则可能影响其他元件的布局。因此,电容的选择不仅要考虑电气参数,还要兼顾物理尺寸的适配性。

### **电容高度的“博弈”:如何在机箱内“见缝插针”?**

1. **优先考虑电气性能,再优化空间**

电容的核心作用是储能和滤波,因此其容值、耐压、ESR(等效串联电阻)等参数必须满足电路需求。工程师通常会先根据电路计算所需电容的规格,再根据实际空间调整尺寸。例如,如果标准高度的电容无法安装,可以选择“矮胖型”(直径更大但高度更低)或“瘦高型”(直径较小但高度较高)的替代方案。

2. **利用PCB布局优化空间**

PCB的布局策略对电容的安装影响极大。例如:

- **卧式安装**:对于高度受限的场景,可以将电容卧倒焊接,以减少垂直空间占用。

- **错位排列**:在多层PCB设计中,可以通过错开电容的位置,避免高度叠加导致的干涉。

- **选用贴片电解电容**:在极端空间受限的情况下,可以改用贴片式铝电解电容(如SMD型),但需注意其散热和机械强度问题。

3. **机箱结构设计的配合**

优秀的机箱设计会为关键电容预留安装空间。例如:

- 在电源模块附近设计凹陷区域,以容纳高大的主滤波电容。

- 采用模块化设计,使电容可以安装在可拆卸的支架上,便于维护和更换。

- 在风道设计中避开电容密集区,防止高温影响电容寿命。

### **不同应用场景的电容布局策略**

1. **消费类电子产品(如路由器、机顶盒)**

这类产品通常追求轻薄化,因此电容高度必须严格控制。工程师往往会选择超低高度的电解电容(如H≤8mm),甚至采用固态电容或陶瓷电容替代传统铝电解电容。

2. **工业电源与服务器设备**

工业环境对电容的可靠性和寿命要求更高,因此常使用大容量、耐高温的型号。由于机箱空间相对宽裕,电容可以垂直安装,但需注意抗震设计,避免机械振动导致引脚断裂。

3. **汽车电子**

汽车电子对温度、振动、湿度等环境因素极为敏感,因此电容的安装必须考虑防震、防潮措施。例如,采用底部灌胶固定或使用短引脚电容以减少机械应力。

### **未来趋势:小型化与高密度集成**

随着电子设备向小型化、高功率密度发展,传统的直插铝电解电容正面临挑战。未来的趋势可能包括:

- **固态电解电容的普及**:固态电容具有更小的尺寸、更低的ESR和更长的寿命,适合空间受限的高频电路。

- **新型封装技术**:如“矮脚”直插电容、底部散热型电容等,可在不牺牲性能的前提下优化空间利用率。

- **3D堆叠设计**:通过多层PCB或模块化设计,使电容与其他元件立体排布,最大化利用机箱空间。

### **结语**

直插铝电解电容的“高度博弈”本质上是电气性能与机械空间的平衡艺术。工程师需要在满足电路需求的同时,灵活运用布局技巧和新型元件,才能在有限的机箱内“见缝插针”,实现最优设计。未来,随着新材料和新技术的应用,这一博弈还将继续演化,推动电子设备向更高效、更紧凑的方向发展。

?

审核编辑 黄宇

-

电解电容

+关注

关注

14文章

782浏览量

52415

发布评论请先 登录

抗腐蚀直插铝电解电容:引脚镀镍层厚度 10μm,盐雾测试 48 小时无锈蚀

直插铝电解电容的 “自愈防护力”:氧化膜局部破损后,30ms 内完成自我修复

电梯控制柜里的直插铝电解电容:频繁启停中保持电压稳定的 “垂直哨兵”

直插铝电解电容的 “高度博弈”:10mm 到 50mm 的尺寸差,如何适配机箱空间?

电梯控制板里的直插铝电解电容:频繁启停中保持稳定的 “垂直卫士”

老家电里的 “长寿铝电解电容”:是什么让它们能坚守十年以上

电梯控制板里的 “垂直卫士”:插件铝电解电容如何在频繁启停中保持稳定?

插件铝电解电容的 “高度密码”:不同尺寸如何在机箱内部 “见缝插针”?

直插铝电解电容的 “高度博弈”:不同尺寸如何在机箱内 “见缝插针”?

直插铝电解电容的 “高度博弈”:不同尺寸如何在机箱内 “见缝插针”?

评论