全球动力电池产业年增速达35%,电池制造创新成为行业焦点,近几年干法电极技术发展较快。粘结剂作为干法电极制造的关键材料,直接影响电池的能量密度、循环寿命和生产成本。传统湿法工艺虽占主导,但依赖有机溶剂、高能耗高排放问题突出,NMP溶剂回收成本达1.2万美元/吨,涂布烘干能耗4.8kWh/㎡,碳排放超行业均值45%。在碳足迹要求日趋严格的背景下,湿法工艺的竞争力正持续减弱。

干法电极技术因其无需溶剂、能耗低、兼容高活性材料等优势,被视为下一代电池制造的重要方向。然而,其核心材料——PTFE干法粘结剂,当前存在三大技术瓶颈:分散性差导致极片开裂、高温纤维化能推升生产成本、低电压状态下耗锂造成首效低。这些因素共同制约干法电极量产进程缓慢,产业化率不足5%,成为行业亟待突破的关键技术瓶颈。

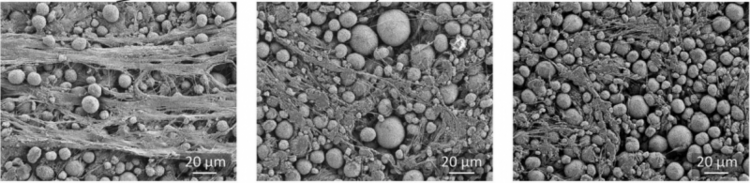

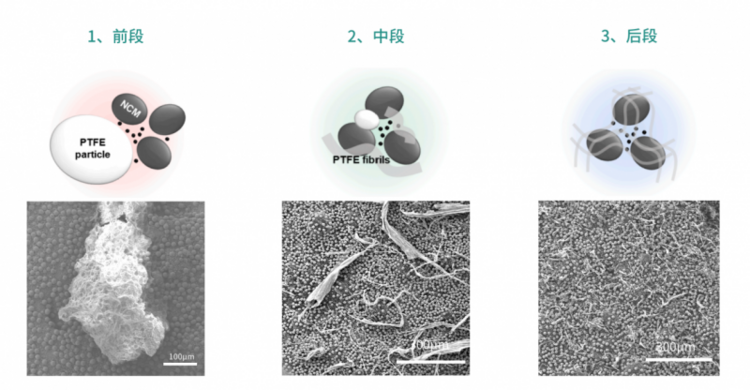

当行业在干法电极技术产业化道路上遭遇困境之时,材料端的创新正悄然改变这一局面。清研电子推出的TYB-005干法专用粘结剂,通过系统性创新为行业提供了破局之路。该产品采用特殊工艺进行改性,显著提升流动性和分散均匀性,从根本上解决了干法粉体混合中的团聚、电阻率不均问题。清研电子独创“三段式Dry Mixing系统”,在前段、中段、后段分段工艺中实现高效纤维化,大幅降低能耗的同时,使极片剥离强度显著提升,满足高速连续生产的需要。

清研电子TYB-005干法专用粘结剂所代表的技术突破与锂电池粘结剂的未来发展趋势高度契合。其无溶剂特性顺应了水基粘结剂广泛应用的环保方向,不仅解决了有机溶剂易燃易爆的安全隐患,还大幅降低了生产成本,为绿色制造工艺提供了切实可行的解决方案。另一方面,通过材料改性实现的功能化集成展现了未来粘结剂的发展方向——它不仅提供粘接功能,更能改善电极界面性质,可解决硅基负极材料的耗锂问题,为高比能电池的发展提供关键材料支撑。

随着国内企业在材料配方与工艺优化方面持续取得突破,进口依赖度有望显著降低,这不仅有助于推动粘结剂国产化进程,提升产业链自主可控能力,也将为下游应用端带来更优化的成本结构。未来,复合粘结剂技术、预锂化应用以及隔膜涂覆等创新方向,都将在TYB-005这类基础材料创新的基础上获得更广阔的发展空间。

-

电极

+关注

关注

5文章

851浏览量

27994 -

电池制造

+关注

关注

1文章

72浏览量

8879 -

电池

+关注

关注

84文章

11158浏览量

138126

发布评论请先 登录

干法 vs 湿法工艺:全固态锂电池复合正极中粘结剂分布与电荷传输机制

清研电子干法基超容装置落地广东东莞,为半导体晃电治理树立新典范

eVTOL低空飞行器电机为什么要用自粘结铁芯方案?

减碳+降本+提效,EMS3.0正在改变未来园区能源系统

双碳战略下的绿色选择:安科瑞通信机房能效管理方案,降本+窃电0容忍

石墨化验设备知识 增碳剂检测仪器操作

启源充换电站+电动矿卡准东实测:年省油5200吨,减碳16万吨破纪录

干法刻蚀的概念、碳硅反应离子刻蚀以及ICP的应用

一种3D交联导电粘结剂用于硅负极Angew

碳电表,致力于双碳减排服务,实现“碳达峰,碳中和”

锂电池行业中干法研磨与湿法研磨的应用

降本减碳双压之下,清研电子TYB-005干法粘结剂如何改写电池未来

降本减碳双压之下,清研电子TYB-005干法粘结剂如何改写电池未来

评论