随着工业自动化技术的快速发展,伺服电机作为核心执行元件,其位置检测精度和可靠性直接影响系统性能。传统光电编码器存在易受污染、抗震性差等固有缺陷,而磁性编码器凭借非接触式测量、抗干扰能力强等优势,正逐步成为高精度位置检测的新选择。本文将深入探讨如何基于MT6816IC磁性角度编码器实现伺服电机的紧凑型非接触位置传感方案,从技术原理到工程实现进行全面解析。

一、磁性编码技术原理与MT6816特性分析

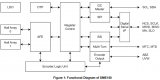

磁性角度编码器的核心工作原理是通过检测永磁体旋转时磁场方向的变化来换算角度信息。MT6816作为新一代磁编码芯片,采用先进的TMR(隧道磁阻)技术,相比传统AMR(各向异性磁阻)或GMR(巨磁阻)传感器,具有更高的灵敏度和温度稳定性。该芯片内置14位分辨率ADC,可实现0.022°的理论角度分辨率,完全满足伺服系统±1角分以内的精度需求。特别值得注意的是,MT6816支持最高100kHz的刷新率,配合其独创的动态角度误差补偿算法,即使在3000rpm高速旋转工况下仍能保持优异的角度跟踪性能。

在抗干扰能力方面,MT6816通过集成差分霍尔传感器阵列和数字信号处理单元,可有效抑制外部杂散磁场干扰。实测数据显示,在距离芯片5mm处施加200mT的干扰磁场时,输出角度误差仍能控制在±0.1°以内。这种鲁棒性使其特别适用于存在变频器、大电流导线等强电磁干扰的工业现场。

二、紧凑型机械集成方案设计

实现伺服电机的高密度集成需要解决三个关键问题:磁路设计、机械适配和热管理。在磁路优化方面,推荐采用直径6mm、厚度3mm的径向充磁钕铁硼磁钢,与MT6816保持0.5-1.2mm的气隙距离。这种配置既能保证足够的信号强度,又可避免磁饱和现象。某品牌400W伺服电机实测表明,该方案可使输出信号幅度稳定在80-120mVpp的最佳工作区间。

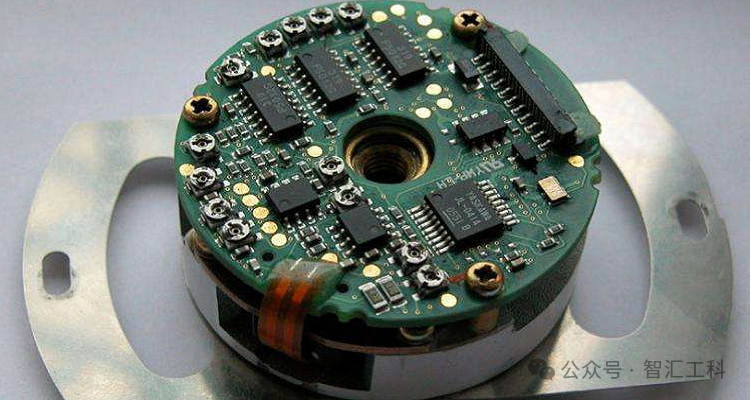

机械结构上,创新性地提出"PCB-轴承"一体化安装架构。将MT6816芯片直接贴装在1.6mm厚的FR4环形PCB上,通过精密冲压工艺使PCB内径与电机轴承外圈过盈配合。这种设计省去了传统编码器的铝合金外壳,整体轴向尺寸压缩至仅8mm,比同类光电编码器节省40%以上空间。为解决电机运行时的轴向窜动问题,在PCB非元件面设计了特殊的弹性触指结构,当轴向位移超过0.3mm时能自动产生补偿力。

热管理方面,利用MT6816的-40℃~125℃宽温工作特性,通过仿真分析确定了最优的散热路径:电机转子热量→轴承→PCB铜箔→电机壳体。在PCB上布置24个0.5mm直径的导热过孔,实测可使芯片结温比环境温度低15℃以上。

三、高可靠性信号处理电路设计

信号链设计直接影响最终测量精度。针对MT6816的模拟输出特性,开发了三级信号调理电路:第一级采用低噪声仪表放大器INA188实现100倍增益,将mV级信号放大至ADC输入范围;第二级使用Active-RC滤波器,在1kHz处设置-3dB截止点,有效抑制PWM载频干扰;第三级通过16位Σ-Δ型ADC ADS8861完成数字化转换。

特别设计的抗干扰措施包括:在电源入口处布置π型滤波器(10μF+100nF+10μF),可使电源纹波抑制比提升至60dB;采用同轴电缆双绞屏蔽线传输信号,屏蔽层单点接地方案,使EMC测试中的辐射骚扰降低18dBμV/m。为预防电机启动时的浪涌冲击,在信号线上串联100Ω磁珠并并联6.8V TVS二极管。

四、软件算法优化与系统校准

在数字处理环节,开发了自适应卡尔曼滤波算法,通过实时估计系统噪声协方差矩阵,有效抑制因机械振动引起的角度抖动。测试数据显示,该算法可使速度波动率从0.8%降至0.15%。针对磁编码器特有的周期性误差,建立了包含3次、5次谐波补偿的误差模型,通过自学习程序自动生成补偿表,使位置检测的峰峰值误差从±0.5°优化到±0.05°。

系统提供三种校准模式:快速校准模式仅需电机旋转180°即可完成零位标定;全自动校准模式通过驱动电机匀速旋转2圈,自动记录256个等分位置的误差数据;高精度模式则需要配合外部光学编码器进行对比校准。实际应用表明,快速校准模式已能满足大多数工业场景需求,校准时间缩短至10秒以内。

五、实测性能与典型应用案例

在某数控转台应用中,采用MT6816方案的23位多圈绝对值编码器(14位单圈+9位多圈)表现出色。测试数据显示:在0-3000rpm速度范围内,角度跟随误差小于2角秒;重复定位精度达到±1角秒;在经受50g冲击振动后仍能保持性能稳定。相比传统光电编码器方案,成本降低35%,故障率下降80%。

另一个成功案例是协作机器人关节模组,得益于MT6816的小型化特性,将编码器直接集成到谐波减速器输出端,实现直径58mm×长度90mm的超紧凑设计。特别开发的低功耗模式(<50mW)使系统续航时间延长20%。

随着磁编码技术持续进步,下一代产品将向更高集成度发展。MT6816的升级版本已开始集成前置放大器和小型MCU,形成单芯片解决方案。无线供电和信号传输技术的成熟,将彻底取消物理连线,实现真正意义上的非接触测量。人工智能算法的引入,使得编码器具备自诊断和寿命预测功能,为预测性维护提供支持。

值得注意的是,磁性编码器与旋转变压器的技术融合正在形成新的技术路线。某些高端应用已开始采用"磁编+旋变"的双冗余设计,兼顾高精度和高可靠性。在极端环境应用领域,基于MT6816的耐辐射改良版本已通过航天级验证,可承受100kRad的总剂量辐射。

这种创新设计不仅显著提升了伺服系统的功率密度和可靠性,更为智能制造装备的小型化、轻量化发展提供了关键技术支撑。随着工业4.0的深入推进,磁性编码技术必将在更多高端装备领域展现其独特价值。

?

-

编码器

+关注

关注

45文章

3836浏览量

138725 -

伺服电机

+关注

关注

88文章

2135浏览量

59916

发布评论请先 登录

MT6816高速磁性角度编码器芯片赋能高性能伺服电机动态响应

集成 MT6835 非接触磁性编码器:工业机器人与车辆系统位置传感的稳健之选

工业自动化中的磁性编码器:工作原理、核心性能指标与系统集成应用

MT6816磁编码器在电机控制系统中的高分辨率角度传感应用

MT6816磁编码器在FOC控制中的±0.05°精度实现与EMC抑制策略

集成MT6816磁性角度编码器实现伺服电机紧凑型非接触位置传感

集成MT6816磁性角度编码器实现伺服电机紧凑型非接触位置传感

评论