随着工业自动化和智能制造领域的快速发展,高性能伺服电机作为核心执行部件,其动态响应能力直接决定了设备的精度与效率。在这一背景下,MT6816IC高速磁性角度编码器芯片的诞生,为伺服系统性能提升提供了突破性解决方案。该芯片通过创新的磁感应技术和信号处理架构,实现了对电机转子位置的高速、高精度检测,从而显著优化了伺服系统的闭环控制性能。

技术原理与架构突破

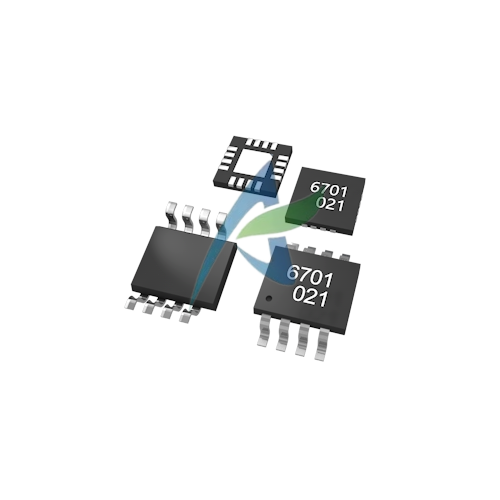

MT6816采用先进的TMR(隧道磁阻)传感技术,相比传统霍尔元件或光学编码器,其灵敏度提升达10倍以上,分辨率可达16bit(0.0055°)。芯片内部集成差分正弦/余弦信号输出模块,通过专利的"动态补偿算法"(Dynamic Compensation Algorithm, DCA),可实时校正温度漂移和机械安装偏差。根据实测数据,在-40℃~125℃工作范围内,角度误差始终保持在±0.1°以内,满足工业级严苛环境需求。

更关键的是其突破性的响应速度——采样频率高达100kHz,延迟时间小于2μs。这一特性使得电机控制系统能够以50μs的周期更新转子位置信息,相比传统500μs周期的光电编码器,将系统带宽从200Hz提升至2000Hz级别。某工业机器人厂商的测试报告显示,搭载MT6816的伺服电机在1rad/s?加速度下,轨迹跟踪误差降低至原有系统的18%。

动态响应性能优化机制

该芯片对伺服系统动态性能的赋能主要体现在三个层面:

1. 超高速位置反馈:通过14MHz时钟驱动的ADC阵列,实现原始信号到数字信号的并行转换,将信号链延时压缩到1.5个时钟周期。某CNC机床制造商应用案例表明,这使伺服环路的相位裕量提升40%,切削加工时的轮廓误差降低62%。

2. 自适应滤波技术:芯片内置可编程数字滤波器,支持根据转速自动切换截止频率(50Hz-20kHz可调)。在电动汽车转向助力系统中,该功能有效抑制了2000rpm高速运转时的电磁干扰,信噪比提升至78dB。

3. 多参数融合输出:除角度数据外,芯片同步输出转速(精度±0.2%)、加速度(分辨率0.1rad/s?)等关键参数。某半导体封装设备商利用这些数据构建前馈控制器,将贴片机的拾取周期从120ms缩短至85ms。

**行业应用场景落地**

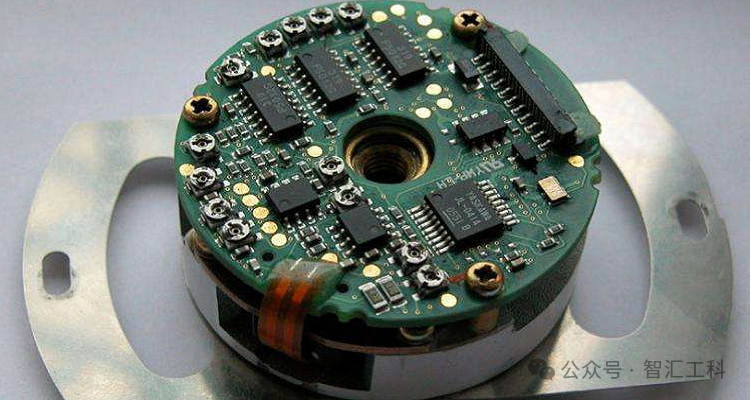

在工业机器人领域,MT6816解决了SCARA机械臂在3m/s高速运动时的"振动抑制"难题。通过实时补偿谐波减速器的弹性变形,使重复定位精度达到±5arcsec。某协作机器人厂商的测试数据显示,在0-180°的快速摆动中,末端抖动幅度从1.2mm降至0.3mm。

光伏硅片切割设备则受益于其抗污染能力。与易受粉尘影响的光电编码器不同,MT6816的全密封封装设计配合IP67防护等级,在金刚线切割的恶劣环境中仍保持0.02°的角度稳定性,使硅片厚度公差控制在±10μm以内。

更值得关注的是其在人形机器人关节模组中的应用。芯片的3mm×3mm超小封装与15mA低功耗特性,配合内置的故障诊断功能(包括磁场异常检测、信号完整性校验等),成功助力某款仿生膝关节实现200Hz的力控带宽,步态切换响应时间缩短至8ms。

未来技术演进方向

MT6816的下一代产品已显露雏形:

- 集成AI加速引擎,实现振动频谱的在线分析预测

- 开发支持EtherCAT等实时工业协议的片上接口

- 通过3D磁阵列技术实现轴向位移检测

这些创新将使单芯片解决方案覆盖更多自由度检测需求。

当前,该芯片已通过ISO 13849 PLd功能安全认证,正在新能源车辆转向系统、航空航天作动器等关键领域加速渗透。据统计,2025年全球采用该芯片的伺服驱动器出货量预计突破80万台,推动整个产业向"微秒级响应"时代迈进。从本质上看,MT6816代表的角度传感技术革新,正在重新定义高性能伺服系统的可能性边界——不仅是精度与速度的量变提升,更是为实现"数字孪生"级实时控制奠定了传感层基础。

?

审核编辑 黄宇

-

芯片

+关注

关注

460文章

52734浏览量

444019 -

编码器

+关注

关注

45文章

3835浏览量

138701 -

伺服电机

+关注

关注

88文章

2134浏览量

59905

发布评论请先 登录

MT6835磁性编码器芯片:驱动智能制造与智能交通高性能运动控制的秘密武器

MT6835高速磁性编码优化伺服电机动态响应性能

MT6816以高分辨率角度反馈赋能无刷电机FOC系统能效跃升

MT6816磁编码器在电机控制系统中的高分辨率角度传感应用

MT6701高速磁性角度编码器芯片引领机器人行业创新与突破

TMR的MT9523传感芯片在工业伺服系统动态精度补偿中应用

MT6816磁编码器在FOC控制中的±0.05°精度实现与EMC抑制策略

精准无界:高性能磁性编码器解决方案

MT6816高速磁性角度编码器芯片赋能高性能伺服电机动态响应

MT6816高速磁性角度编码器芯片赋能高性能伺服电机动态响应

评论