电芯预处理是锂电池包制造的首要工序,无论是新能源汽车的续航稳定性,还是储能系统的循环寿命,其根基都可追溯至预处理工序对电芯一致性的把控,其核心在于通过系统检测与筛选消除量产电芯的性能差异,为后续组装及全生命周期运行的可靠性奠定基础,下文美能锂电将详解锂电池制造的电芯预处理工艺。

电芯为什么要进行预处理?

Millennial Lithium

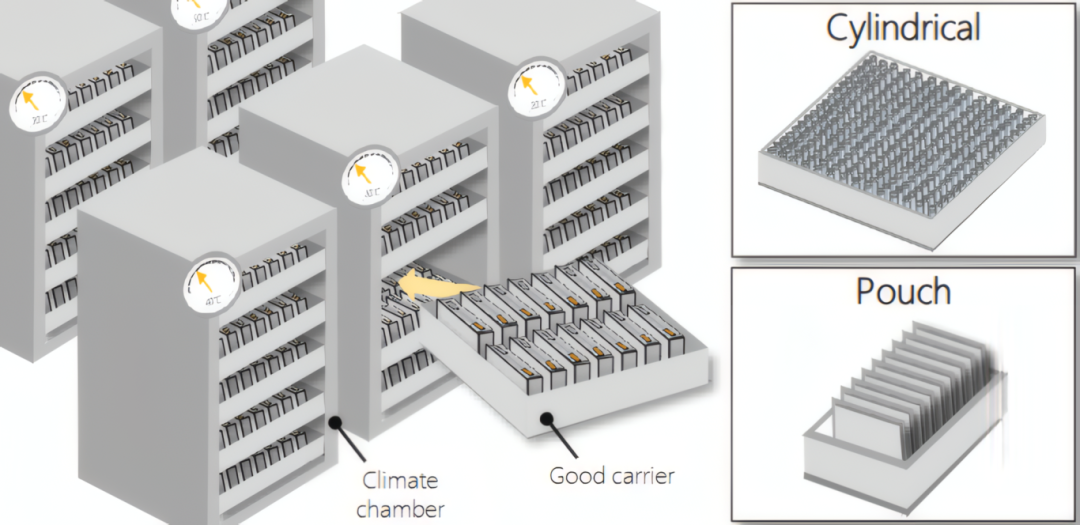

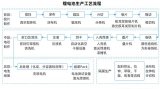

电芯预处理图

1.电芯间的差异

电芯预处理的核心价值在于解决量产过程中不可避免的“先天差异”。即使采用相同的材料与工艺,同一批次电芯的性能参数仍会呈现正态分布特征:容量波动可能达到 ±3%,这意味着新能源汽车的续航差异可能超过 50 公里;内阻差异可达 5%,直接影响充放电效率与发热平衡;电压离散性若超过0.05V,则会导致电池管理系统难以精准调控。这些差异看似微小,却可能引发连锁反应。

2.电芯预处理的重要性

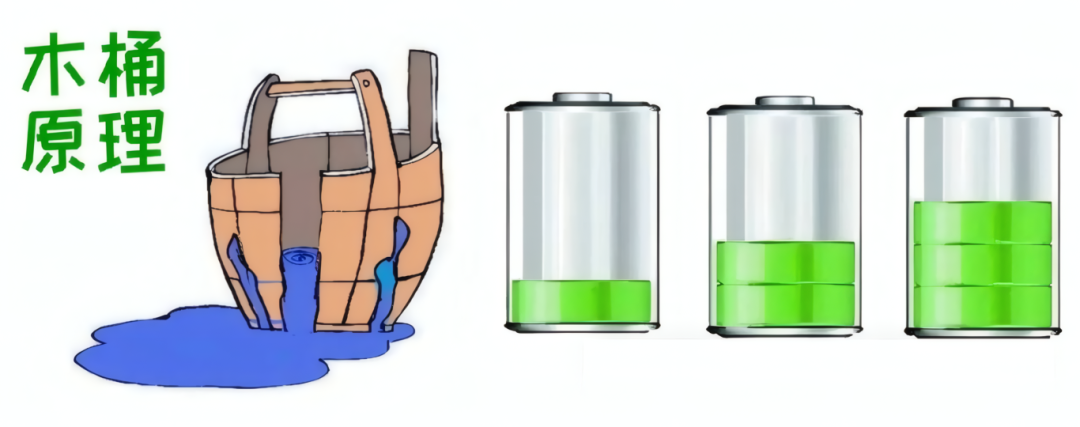

电芯预处理的原因

首先是“木桶效应”——电池包的性能由最弱电芯决定,整体容量与寿命被拉低;其次,不一致的电芯在充放电过程中易出现过充过放,不仅导致可用容量损失高达15%,更可能引发热失控风险;此外,电压与内阻的离散性会加剧电芯衰老速率差异,缩短电池包的使用寿命。

电芯预处理的步骤

Millennial Lithium

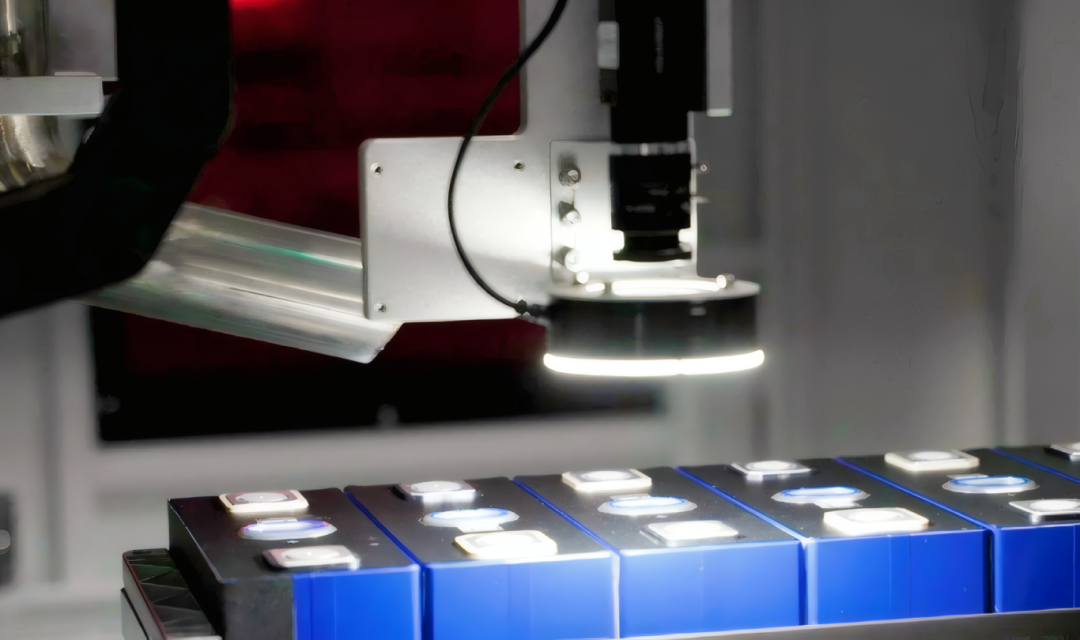

电芯预处理过程中的外观检查

1.外观检查:排除物理缺陷

外观检查是预处理的第一道防线,旨在剔除因运输、存储不当导致的物理损伤电芯。通过“人工目视 + CCD 自动检测” 双重手段,重点排查铝壳变形、防爆阀破损、注液孔封胶脱落、漏液等不良项目。此类缺陷若未及时发现,可能导致后续组装时的结构失效或电解液泄漏。

对于采用结构胶连接的电芯,进行等离子清洗工艺:利用等离子体中活性粒子的“活化作用”,去除电芯表面 PET 膜的污渍、氧化层,同时提高其表面张力与粗糙度。该过程分为五个阶段:无机气体电离为等离子态→活性粒子吸附于表面→与污染物反应生成产物→产物解析为气相→残余物脱离,最终显著提升涂胶粘接强度与焊接质量,降低不良率。

2.电压和内阻测试:评估电化学性能

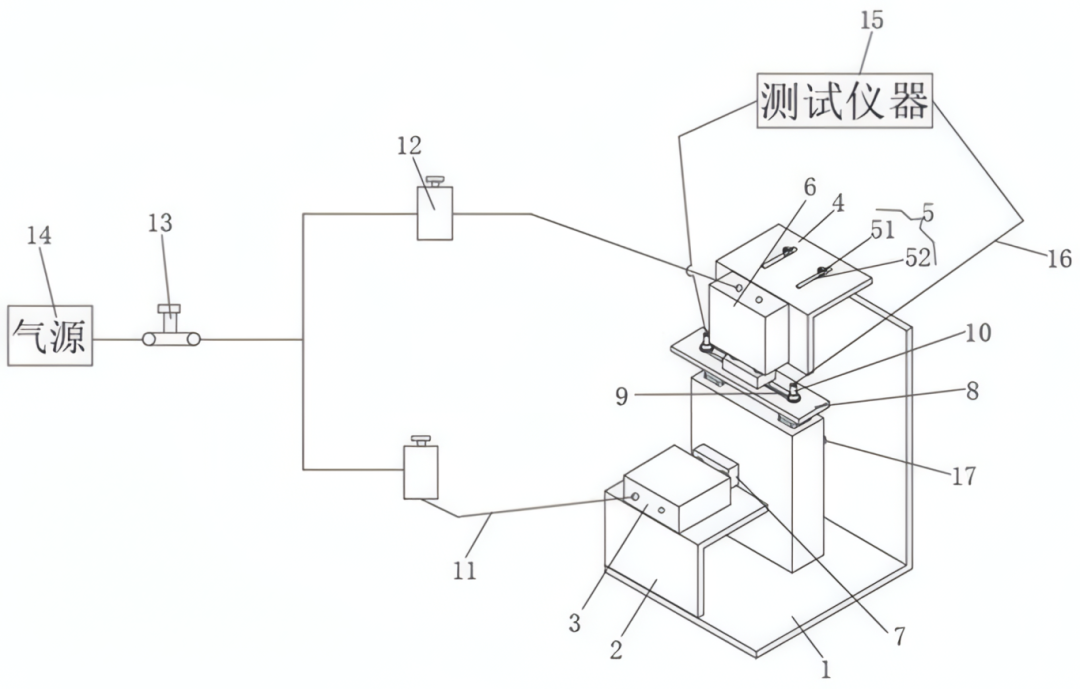

一种电芯内阻电压测试装置

一种电芯内阻电压测试装置

电压与内阻是反映电芯电化学状态的核心指标。采用高精度自动化测试系统,流程包括:上料(确保正负极与测试端良好接触)→扫码建档(记录电芯身份信息)→电压测试(测量开路电压,识别内部短路或化学异常)→内阻测试(区分交流 / 直流内阻,评估充放电发热潜力)→数据处理(筛选不合格电芯)→NG 处理(隔离异常电芯)。

测试设备方面,选用精度达±0.1mV 的电压测试仪与支持宽频阻抗分析的内阻仪,确保数据准确性。通过该环节,可有效剔除电压异常(如低于3.0V 或高于 4.2V)、内阻超标(动力电芯通常要求≤50mΩ)的电芯,避免其进入后续流程。

3.分容配组:实现性能匹配

分容配组是预处理的核心步骤,旨在将性能参数相近的电芯归类组合。制定严格的分选标准:容量差异控制在1% 以内,避免充放电过程中出现容量失衡;电压差异≤5mV,保证充放电均匀性;内阻差异≤3mΩ,确保模组效率与散热一致性。

分选方法包括:单参数分选法(适用于简单场景)、多参数分选法(综合容量、电压、内阻)、动态特性曲线分选法(通过充放电曲线匹配电芯响应特性)、电化学阻抗谱分选法(精准评估界面反应差异)。通过自动化系统实现高效分组,为后续模组组装提供性能均一的电芯群体。

电芯预处理的核心在于通过系统化的检测与筛选,消除先天差异,为电池包的长期稳定运行奠定基础。美能锂电依托在预处理工艺上的技术积淀与实践优化,从外观缺陷排除到电化学性能评估,再到精准分容配组,构建了全流程的品质管控体系。未来,美能锂电将持续优化预处理技术,以更严苛的标准、更智能的手段,推动锂电池一致性与可靠性的不断提升,为新能源产业的高质量发展提供核心动力。

-

锂电池

+关注

关注

261文章

8455浏览量

177338 -

电池制造

+关注

关注

1文章

70浏览量

8856 -

电芯

+关注

关注

14文章

795浏览量

26646

发布评论请先 登录

锂电池制造 | 电芯预处理工艺的步骤详解

锂电池制造 | 电芯预处理工艺的步骤详解

评论