在锂离子电池的规模化制造中,电芯后段处理是将电极组件转化为合格成品的关键环节,直接决定电池的能量密度、循环寿命与安全性能。其中,除气工艺作为后段处理的核心工序,专门针对电芯在化成过程中产生的反应气体进行精准移除与密封处理,是解决气体残留导致的容量衰减、内阻升高及密封失效等问题的核心技术手段。下文美能锂电将深入解析除气工艺的原理、流程及不同电芯类型的除气技术差异。

锂电池除气工艺的目的

Millennial Lithium

锂电除气工艺示意图

除气工艺是锂电池生产流程中后段处理阶段的关键工序,在上篇文章介绍到的化成工序中,电池经历首次充放电,电解液与电极材料发生化学反应生成多种气体。这些气体若残留在电芯内部,会引发一系列问题:占据电池内部空间,降低活性物质利用率,导致容量衰减;增加电芯内阻,使充放电效率下降;气体膨胀还可能破坏密封结构,引发电解液泄漏。因此,需要通过除气工艺精准移除这些残留气体并重新密封电芯。

除气工艺的原理与流程

Millennial Lithium

锂电池的除气工序流程

除气工艺的核心原理是通过物理手段(真空抽取)移除电芯内部气体,并通过密封技术防止气体再次进入,同时避免电解液泄漏。工艺流程可分为三个关键阶段:

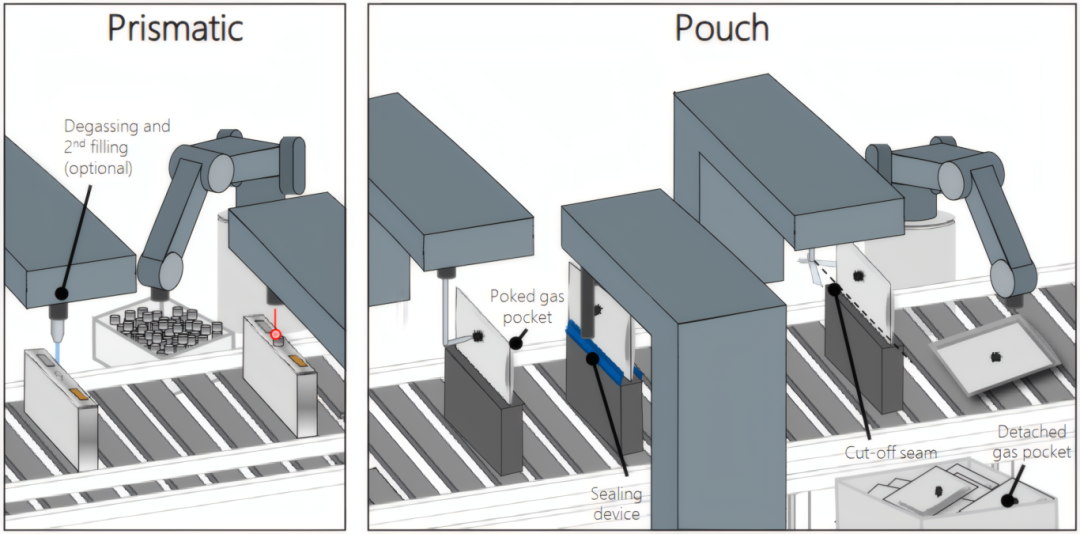

1.气体收集阶段

在化成工艺中,电芯会预留特定空间用于气体聚集。软包电池通过设计“气袋”收集气体,该区域与电芯主体通过密封边分隔,成为气体暂存的“缓冲区”;方形电池则通过临时塞子或注液口引导气体聚集,确保气体不会随意扩散至电极活性区域。

2.真空除气阶段

通过机械装置刺破软包电池的气袋或打开方形电池的临时开口,利用真空系统抽取气体。此过程需严格控制真空度与抽取时间:真空度过低则气体无法彻底排出,过高可能导致电解液因负压过度流失;抽取时间需根据电芯容量调整,大容量电芯可能需要多次抽气循环,以应对气体的持续释放。

3.密封与后处理阶段

除气完成后,需立即对电芯开口进行密封。软包电池采用真空环境下的热封技术,将气袋与电芯主体的连接区域密封,并折叠密封边以提升体积能量密度;方形电池则可能在二次注液(补充因除气流失的电解液)后,通过激光焊接封闭注液口。此外,排出的气体需经环保处理(如蓄热式热力氧化炉RTO 处理),以满足安全与环保标准。

不同电芯类型的除气工艺

Millennial Lithium

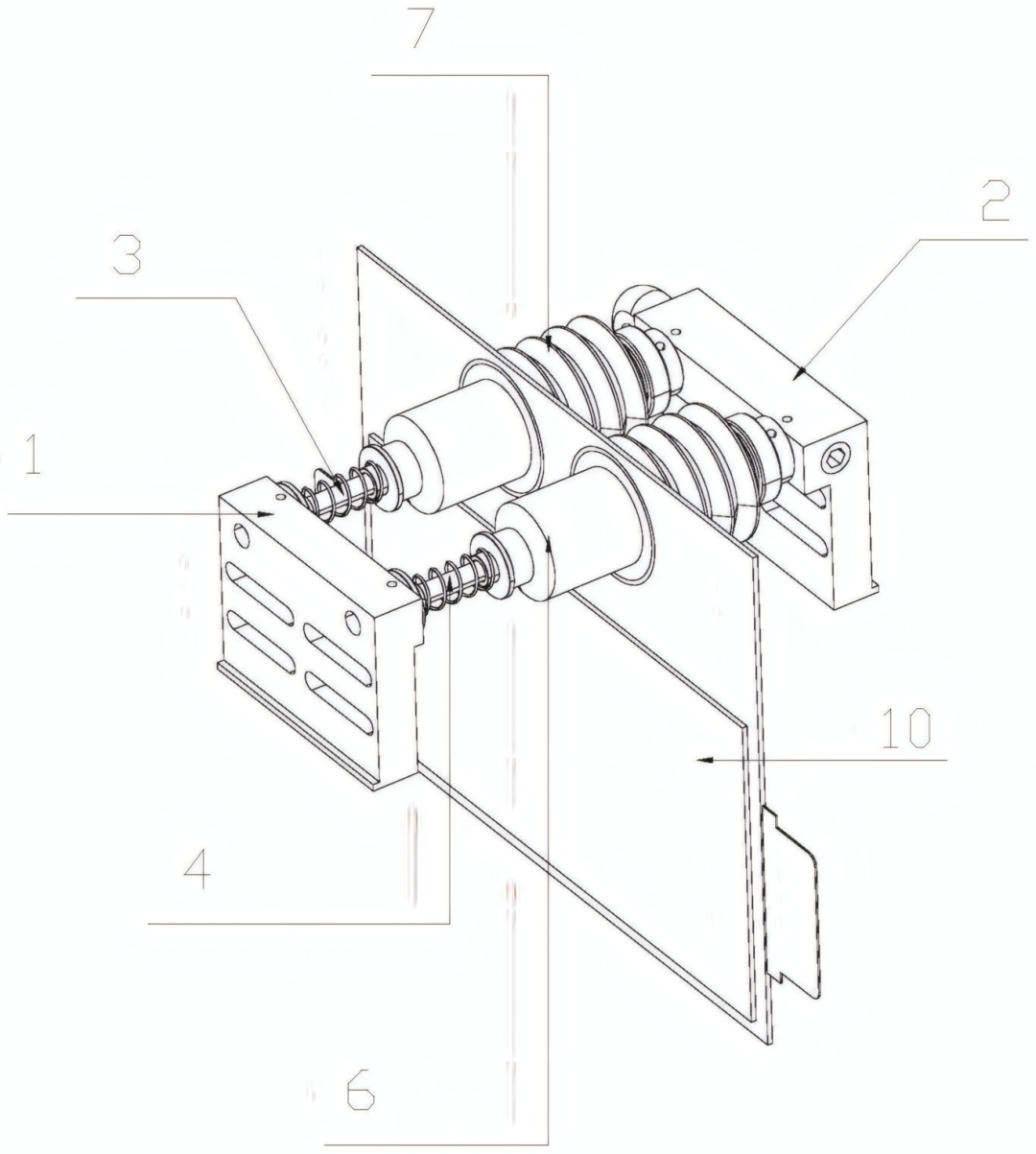

锂离子电池的除气装置

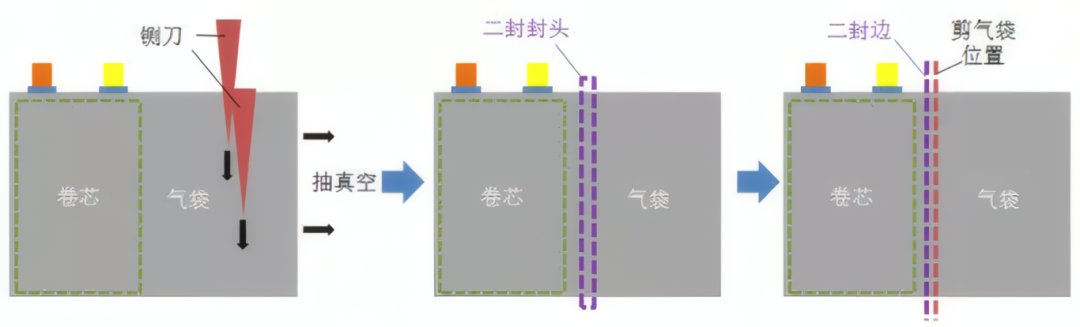

1.软包电池的除气工艺

软包电池因采用铝塑复合膜封装,除气流程具有高度灵活性。核心步骤包括:

气袋预处理,形成工艺后静置一段时间,使气体充分聚集至气袋区域,避免与电极材料接触;

精准刺破,用机械针头在气袋远离电芯主体的位置穿刺,减少电解液流失风险

真空抽取,在密闭腔体内施加0.07-1 mbar 的真空度,持续抽取 30-60 秒,确保气体彻底排出;四是真空密封,在保持负压的同时,通过热压设备对穿刺点与气袋边缘密封,密封温度控制在 150-180℃,压力 5-10 N/mm,确保密封边宽度不小于 1mm;

折叠密封边,进一步提升体积能量密度。

2.方形电池的除气工艺

方形电池采用金属壳体封装,除气流程更注重壳体密封性。步骤包括:

移除临时塞子,该部件在电芯组装时预留,用于引导气体聚集;

真空除气,将电芯置于真空腔体中,通过注液口抽取气体,同时监测内部压力变化,确保气体排出彻底;

二次注液,根据电芯容量补充1-3% 的电解液,弥补除气过程中的流失;

激光密封,采用波长1064nm 的光纤激光焊接注液口,焊接深度 0.3-0.5mm,确保壳体完全密封。

3.圆柱形电池的除气工艺

传统圆柱形电池(如18650、21700 型号)因结构紧凑,除气工艺通常与封装过程整合。在形成工艺后,通过壳体预密封时预留的微缝排出气体,随后通过卷边技术完成最终密封。随着大尺寸圆柱形电池(如4680 型号)的发展,除气工艺正朝着 “分步抽气+ 集成密封” 方向演进,通过专用设备实现气体定向排出与壳体紧密结合。

除气工艺作为锂电池后段处理的关键环节,其技术水平直接反映了电池制造的精细化程度。随着动力电池向高能量密度、长寿命、高安全方向发展,美能锂电将持续深耕锂电池工艺创新,以技术突破推动行业进步,为全球新能源应用提供更可靠、更高效的锂电池产品。

#锂电池制造 #锂电池除气工艺 #锂离子电池 #电芯处理

-

锂电池

+关注

关注

261文章

8455浏览量

177365 -

电池制造

+关注

关注

1文章

70浏览量

8858 -

电芯

+关注

关注

14文章

795浏览量

26646

发布评论请先 登录

锂电池制造:电芯后段处理中的除气工艺

锂电池制造:电芯后段处理中的除气工艺

评论