在锂电池生产的电芯精加工环节中,老化是一项关键工艺,其核心目标是通过特定环境下的静置或处理,进一步稳定电芯性能、暴露潜在缺陷,并为后续的分容、检测等步骤奠定基础。通过调控电化学界面演化与内部缺陷显现规律,实现从“活性电芯” 到 “稳定能量载体” 的性能跃迁。美能锂电可该工艺的学术机理与工程实践深度融合,为电池的产业化提供重要技术支撑。

老化工艺的定义与作用

Millennial Lithium

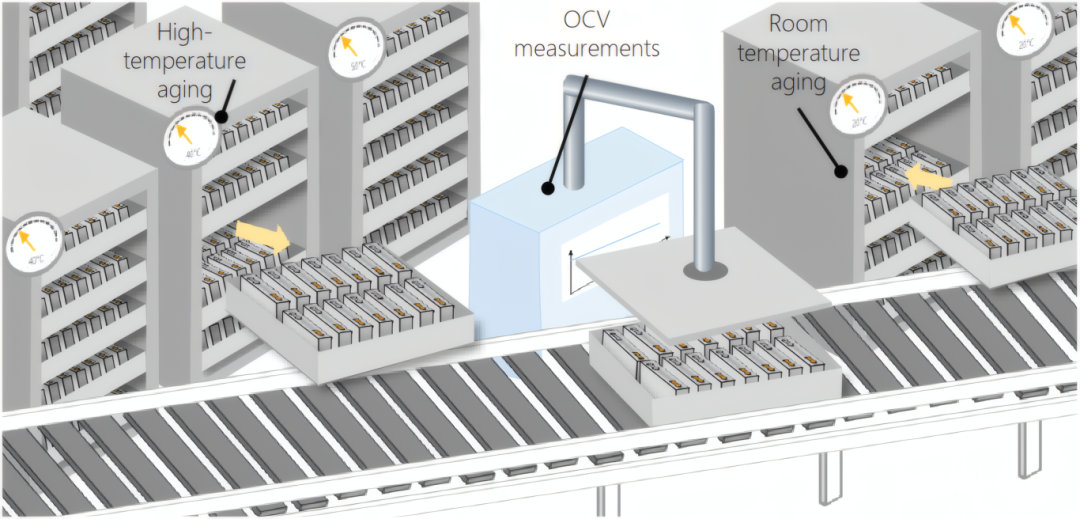

锂离子电池的老化工艺示意图

电芯精加工中的老化通常位于化成之后、分容之前,是连接“电化学激活” 与 “性能量化” 的桥梁。其核心作用包括:

1.SEI 膜的二次稳定

化成阶段已形成初步的SEI 膜(固体电解质界面膜),但此时的 SEI 膜可能存在疏松、不均匀等问题。老化过程中(尤其高温环境下),电解液中的锂盐(如LiPF?)会进一步与电极材料反应,使SEI 膜更致密、稳定,减少后续循环中的容量衰减(例如,三元电芯经老化后,首次循环容量保持率可提升2-3%)。

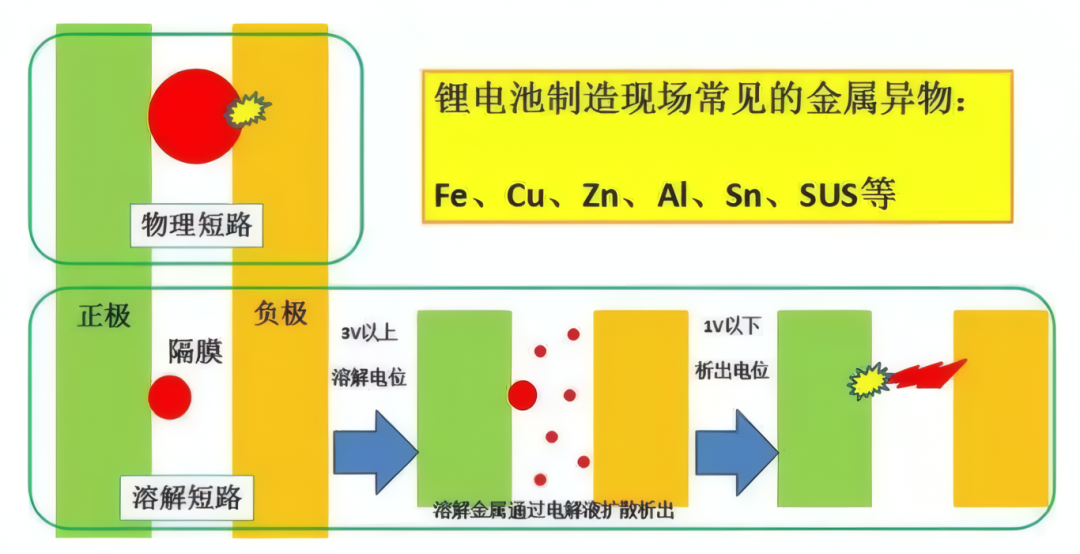

2.潜在缺陷的加速暴露

金属异物导致电池内部短路的原理

电芯内部的微短路(如极片毛刺刺穿隔膜)、电解液分布不均、极耳虚焊等隐性缺陷,在常温或高温静置时会逐渐显现(例如,微短路会导致自放电加快,电压快速下降)。老化后通过电压监测可高效筛选出这类不良电芯,避免后续分容和组装中的安全风险。

3.电芯状态的均匀化平衡

化成后电芯内部的锂离子分布可能存在局部差异(如极片边缘与中心的锂嵌入量不同)。老化过程中,锂离子会通过扩散逐渐趋于均匀,使电芯的开路电压(OCV)、内阻等参数更稳定,确保后续分容时的容量、电压测量更准确(误差可控制在±1% 以内)。

老化工艺的参数控制

Millennial Lithium

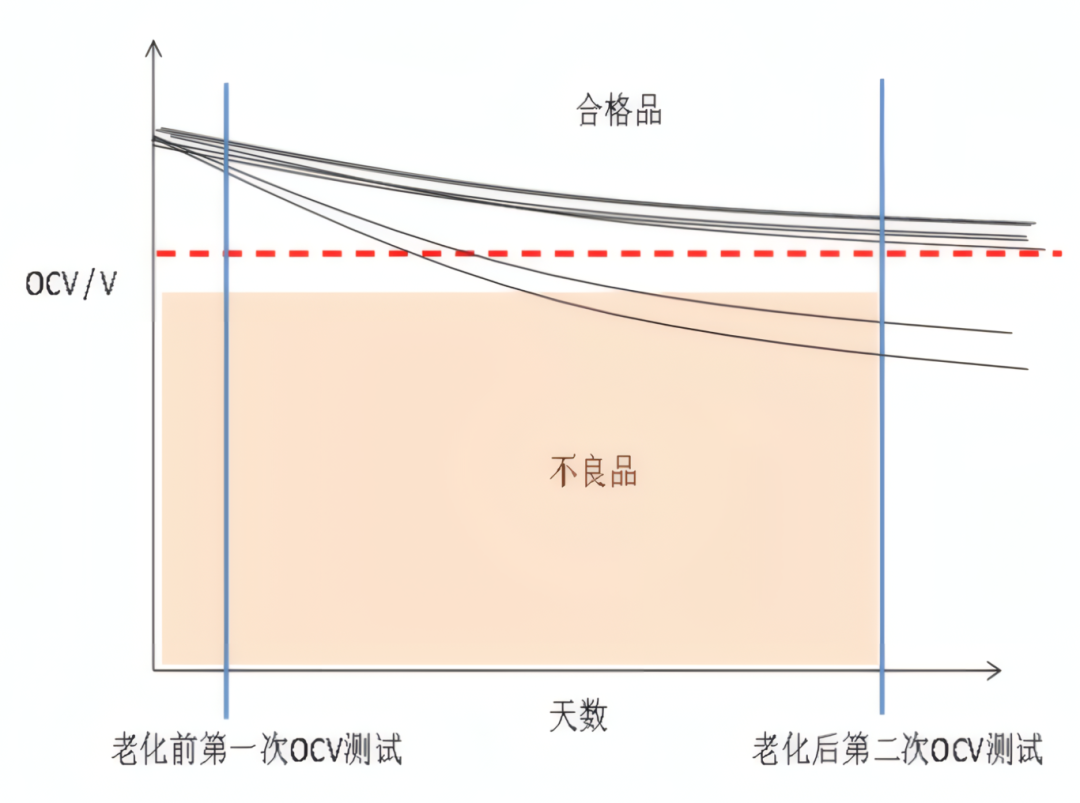

老化不合格品检出

1. 温度与时长

温度:根据电池类型和性能需求选择常温(25±2℃)或高温(40-50℃)。

高温老化(如45℃)可加速SEI 膜修复和缺陷暴露,适用于高活性体系(如NCM811 三元电芯),时长通常 24-48 小时;

常温老化适用于对温度敏感的体系(如磷酸铁锂电池),时长可延长至48-72 小时,避免高温导致的电解液分解。

时长:需平衡效率与效果。过短则SEI 膜不稳定、缺陷未暴露;过长则增加生产成本。行业常规范围为 12-72 小时(软包电芯因易胀气,通常不超过 48 小时)。

2. 环境控制

状态:电芯处于开路(OCV)状态,不进行充放电,仅通过静置让内部反应自然进行。

湿度:严格控制在<10% RH(尤其软包电芯),防止水分进入电芯导致电解液水解(生成HF,腐蚀电极)。

空间设施:通常在干燥房或恒温箱中进行,部分高端产线采用惰性气体(如氮气)保护,避免正极材料与空气中的水分、氧气反应。

3. 监控指标

老化过程中需实时监测电芯的OCV 变化(通过电压巡检仪记录),正常电芯的电压降应≤3mV / 天(常温)或≤5mV / 天(高温);若电压降过大(如超过 10mV / 天),则判定为自放电异常,直接剔除。

行业技术趋势

Millennial Lithium

1. 智能化筛选

通过MES 系统整合老化过程中的 OCV 数据,结合AI 算法(如聚类分析)自动标记电压降异常的电芯,筛选效率提升至>99.9%(传统人工抽检效率仅 80-90%)。

2. 针对性工艺优化

软包电芯:采用“常温 + 微负压” 老化,减少铝塑膜胀气(胀气率可控制在 0.5% 以下);

圆柱电芯:因结构紧凑,采用40℃老化以加速极片间电解液浸润,缩短分容前的平衡时间。

3. 绿色工艺创新

部分企业尝试“老化- 分容一体化” 设备,老化后直接进入分容流程,减少电芯转运中的环境干扰(如湿度波动),同时缩短生产周期约 20%。

老化工艺作为锂电池生产的关键质控环节,其核心价值在于通过环境调控实现性能固化、缺陷筛选与一致性提升。随着固态电池、高镍材料的普及,老化正从单一物理检测向“电化学 - 物理 - 大数据” 多维度控制升级。未来,美能锂电将融合智能化检测技术推动老化工艺向精准高效、可持续化发展,为下一代高能量密度电池的商业化应用奠定基础。

#锂电池生产 #锂电池老化工艺 #锂离子电池 #电芯精加工

*特别声明:本公众号所发布的原创及转载文章,仅用于学术分享和传递行业相关信息。未经授权,不得抄袭、篡改、引用、转载等侵犯本公众号相关权益的行为。内容仅供参考,如涉及版权问题,敬请联系,我们将在第一时间核实并处理。

-

锂离子电池

+关注

关注

85文章

3497浏览量

79271 -

锂电池

+关注

关注

261文章

8455浏览量

177338 -

电芯

+关注

关注

14文章

795浏览量

26646

发布评论请先 登录

锂离子电池生产:电芯精加工中的老化工艺

锂离子电池生产:电芯精加工中的老化工艺

评论