半导体制造洁净室的防震基座,是支撑光刻机等纳米级精密设备稳定运行的 “神经中枢”。其施工管理需在防震性能、洁净标准与工程精度之间找到完美平衡,而这种平衡的实现,贯穿于施工前、施工中、验收交付三个阶段的每一个细节里。

第一阶段:施工前准备 —— 用标准筑牢根基

施工前的准备工作,如同为精密工程绘制 “导航图”,每一项决策都直接影响最终成果。在设计交底环节,必须联合设备厂商明确核心参数:固有频率需控制在 2 - 8Hz,振动传递率≤15%,水平位移误差不超过 0.08mm。同时,要将洁净室的特殊要求融入设计,比如管线预埋需避开振动敏感区,密封材料选用低挥发硅橡胶,防止微粒污染。

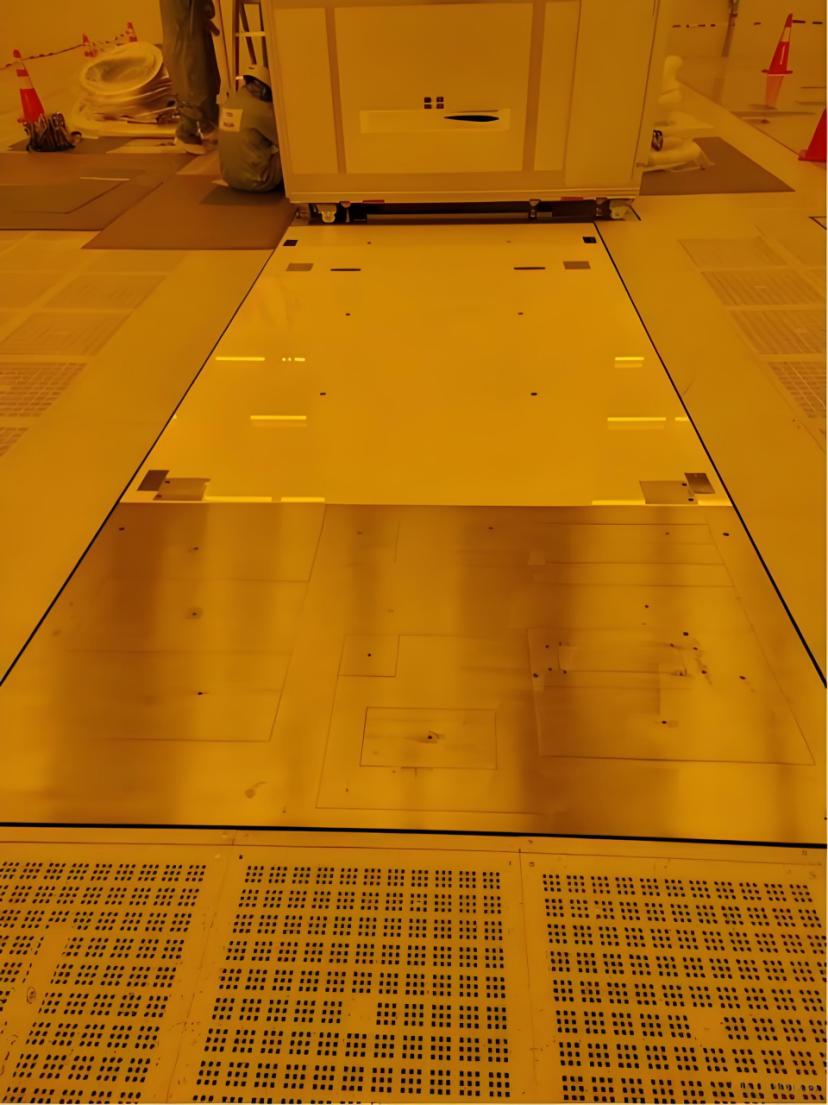

材料选型是准备阶段的重中之重。结构主体采用 C45 高性能混凝土,经试验确认其 28 天抗压强度≥45MPa,含气量≤2.5%,避免气泡影响平面精度。减震组件则 “量体裁衣”,光刻机区域适配空气弹簧减震器,可承受 120kN 荷载且动态刚度偏差≤5%;离子注入机区域选用金属 - 橡胶复合减震垫,耐温范围覆盖 - 30℃至 80℃,确保长期稳定性。

施工区域的隔离方案同样严苛。用 PVC 板材搭建全封闭围挡,配备 HEPA 过滤系统维持相对负压,使施工区洁净度达到 ISO 8 级(0.5μm 微粒≤352,000 particles/m?)。临时温湿度控制系统将环境稳定在 20±1℃、湿度 50±3%,最大程度减少材料热胀冷缩带来的精度偏差。

第二阶段:施工过程 —— 在微米级空间精雕细琢

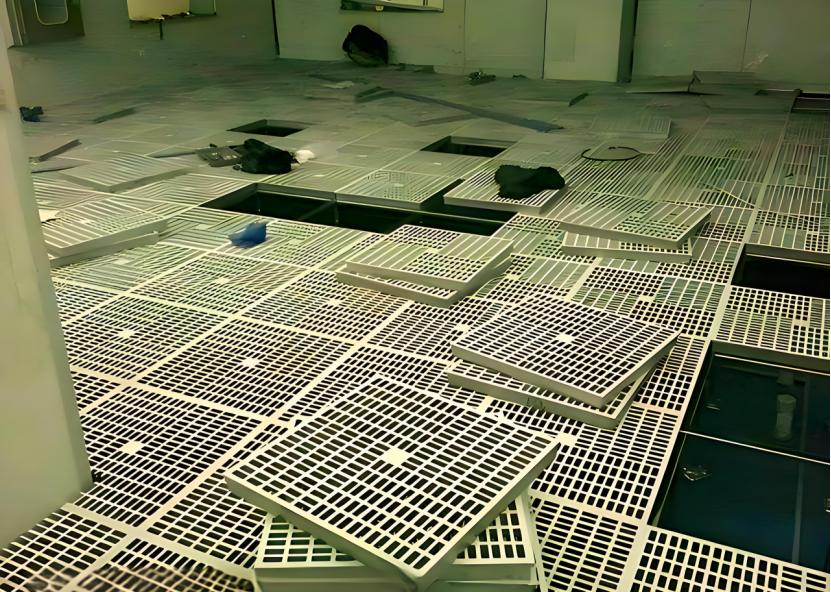

进入施工阶段,每一道工序都像在纳米芯片上刻蚀电路,容不得丝毫误差。基层处理时,先用激光扫描仪对地面进行三维建模,打磨去除 0.3mm 以上的凸起,确保基层平面度误差≤0.2mm/m。对于防静电地板区域,进行 1.5 倍设计荷载的承重测试,持续 48 小时沉降量≤0.1mm 方可通过。

钢筋绑扎采用 “坐标定位法”,主筋间距误差控制在 ±2mm 内,节点焊接使用氩弧焊,焊后经渗透探伤检测,确保无裂纹等缺陷。钢结构组件经喷砂除锈至 Sa2.5 级,喷涂 200μm 厚环氧涂层,既防腐蚀又避免产生微粒。

混凝土浇筑全程处于动态监控中。泵送时坍落度保持在 190±10mm,振捣采用高频振动棒,间距 200mm 且每点振捣 15 - 20 秒,确保密实度。初凝前用激光整平机进行三次精细找平,最终表面平整度误差≤0.1mm/m,为后续减震组件安装提供完美基面。

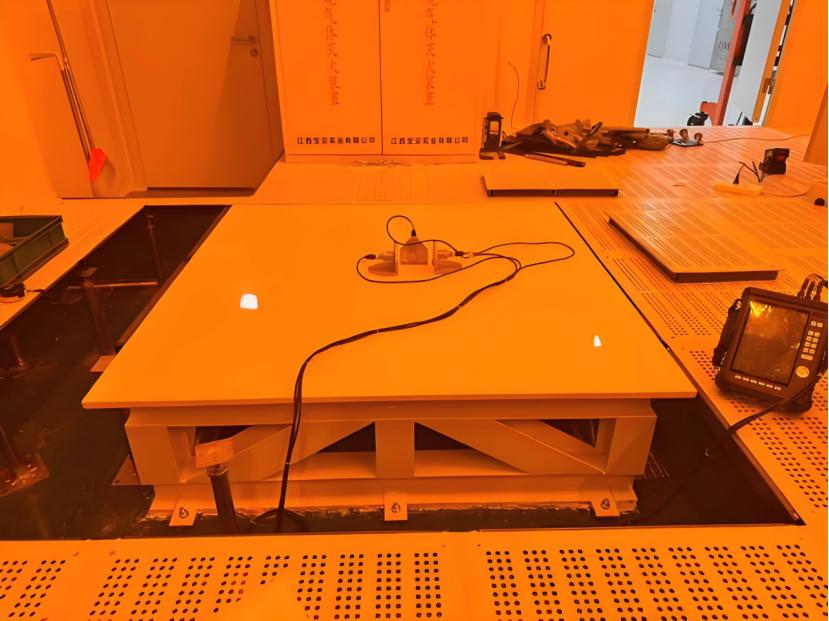

减震系统安装是核心环节。用全站仪定位安装孔,偏差超过 0.5mm 立即返工;减震器安装时用电子水平仪校准,水平度误差≤0.2mm/m。安装完成后进行预压测试,加载设备重量 1.2 倍的荷载,持续 72 小时监测沉降,最终数据需≤0.05mm。

第三阶段:验收交付 —— 以数据定义完美

验收交付阶段,是对整个施工质量的 “终极审判”,每一项检测都以数据为唯一标准。性能检测由第三方权威机构执行,振动台测试覆盖 1 - 150Hz 频率范围,在设备工作频段内振动衰减率需≥90%。激光干涉仪扫描基座顶面,生成三维精度报告,平面度、水平度等 15 项指标全部达标才能通过。

洁净度验证进行全方位检测。拆除围挡前,粒子计数器检测显示 0.5μm 微粒浓度≤3,520 particles/m?(ISO 5 级);压力衰减测试中,密封区域加压至 500Pa,30 分钟内压降≤20Pa,确保气密性符合要求。

文档交付构建完整追溯体系,包含材料合格证、振动测试图谱、精度检测报告等 40 项文件,每一份数据都可追溯至具体施工人员与时间。同时提供《维护手册》,明确减震器每季度检查一次,橡胶部件 5 年更换,金属结构每年进行超声波探伤,为后续运维提供精准指南。

从施工前的标准制定,到施工中的微米级控制,再到验收时的严苛检测,半导体制造洁净室防震基座的施工管理,是一场对 “精密” 二字的极致诠释。这三个阶段环环相扣,共同守护着半导体制造的 “稳定之基”,让每一台精密设备都能在微米世界里精准运作,为芯片产业的发展筑牢根基。

-

半导体制造

+关注

关注

8文章

457浏览量

24976 -

基座

+关注

关注

0文章

49浏览量

8478 -

洁净室

+关注

关注

0文章

12浏览量

170

发布评论请先 登录

半导体制造车间的环境与生产要求以及设施规划

集成多种高端技术,半导体洁净室专用检测仪器

半导体集成电路洁净室/无尘室原理及日常维护介绍!

选对泊苏半导体设备防震基座 TYPE D 大象脚,为精密制造保驾护航

防震基座在半导体晶圆制造设备抛光机详细应用案例-江苏泊苏系统集成有限公司

半导体防震基座隔振测试与刚性测试工艺流程介绍-江苏泊苏系统集成有限公司

探秘半导体防震基座刚性测试:守护芯片制造的坚固防线-江苏泊苏系统集成有限公司

半导体制造洁净室防震基座施工管理:三阶段的精密筑造-江苏泊苏系统集成有限公司

半导体制造洁净室防震基座施工管理:三阶段的精密筑造-江苏泊苏系统集成有限公司

评论