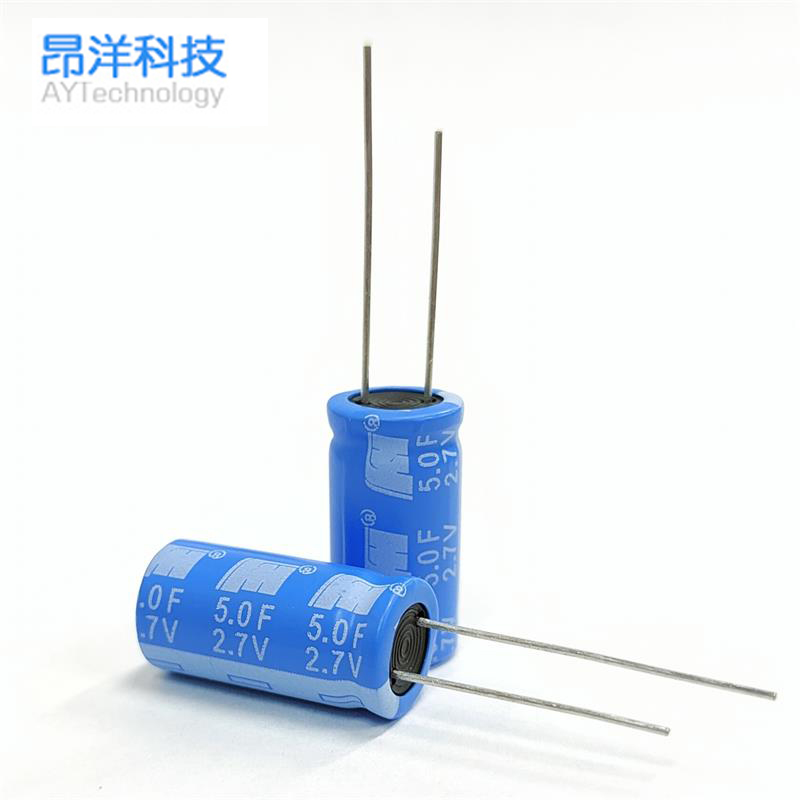

在现代汽车电子系统中,车规铝电解电容器作为关键元器件,其品质直接关系到整车电路的稳定性和使用寿命。从原材料筛选到制造工艺的每个环节,都需遵循比普通电容更严苛的标准。本文将深入解析车规铝电容的品质锻造之路。

**一、原材料:品质的根基**

1. 高纯铝箔的严选

车规电容采用纯度达99.99%以上的电子级铝箔,杂质含量需控制在ppm级别。日本JCC公司采用特殊蚀刻工艺使铝箔表面积扩大50-100倍,这种"隧道蚀刻"技术能显著提升单位体积的电容容量。相比消费级产品,车规铝箔需通过2000小时85℃/85%RH的加速老化测试,确保在极端环境下性能稳定。

2. 电解液的配方奥秘

丰田系供应商Nippon Chemi-Con开发的有机酸复合电解液,能在-55℃至150℃保持稳定导电性。其专利配方添加了乙二醇衍生物和芳香族羧酸盐,使闪火电压提升至750V以上。德国EPCOS则采用纳米二氧化硅凝胶技术,将电解液固化率控制在92%±2%,有效解决震动导致的液体分层问题。

**二、核心工艺:精度的艺术**

1. 卷绕工艺的毫米级控制

车用电容的卷绕张力需稳定在15-20N之间,村田制作所开发的激光定位系统可实现±0.05mm的叠层精度。特别设计的"阶梯式"卷绕结构,使ESR(等效串联电阻)比普通电容降低40%,在电动汽车逆变器中能承受100A/μs的电流变化率。

2. 密封技术的突破

采用三重防护密封体系:内层为氟橡胶O型圈,中层灌注环氧树脂,外层覆盖金属壳体。松下电器在铝壳接缝处应用激光焊接技术,氦气检漏率小于1×10??Pa·m?/s,确保10年内电解液挥发量不超过初始值的5%。这种结构可通过ISO 16750-3标准规定的机械振动测试(10-2000Hz/30g)。

**三、可靠性验证:超越行业标准**

1. 极端环境模拟测试

车规AEC-Q200认证要求通过3000次-40℃?125℃温度循环测试,而大众集团的LV124标准更追加85℃/95%RH条件下5000小时通电老化。TDK的测试数据显示,其车规产品在150℃工况下的寿命仍可达8000小时,失效率低于1FIT(1×10??/h)。

2. 失效模式深度分析

运用SEM/EDS对失效电容进行微观分析,发现优质产品在150℃下工作2000小时后,氧化膜缺陷密度仍小于5个/cm?。对比测试显示,采用阳极氧化工艺的铝箔,其介质层结晶度比化学腐蚀法提高30%,耐压特性提升15%。

**四、智能制造的赋能**

1. 数字化过程控制

尼吉康工厂的MES系统实时监控278个工艺参数,包括电解液注入量(精度±0.01ml)、化成电压波动(±0.5%)等。通过大数据分析,将不良率控制在0.3ppm以下,远超汽车行业50ppm的标准要求。

2. 在线检测技术革新

日立高新开发的X-ray自动检测设备,可识别0.1mm?的内部气泡;基美电子采用太赫兹波扫描技术,非接触式测量介质层厚度(精度±0.1μm)。这些技术使过程CPK值稳定在1.67以上,实现真正的六西格玛管理。

**五、应用场景的定制化**

针对不同安装位置,电容设计存在显著差异:

- 发动机舱:采用铜芯铝壳结构,散热系数提升60%

- 车载充电机:使用叠层式设计,ESL降低至3nH以下

- 自动驾驶系统:添加EMI吸收涂层,噪声抑制比达40dB

罗姆半导体为48V轻混系统开发的"双电层+电解"混合电容,在2MHz频段阻抗仅1.2mΩ,成功解决启停时的电压骤降问题。而威世科技的车载网络电容,则通过IEC 61000-4-5认证,能承受8/20μs波形、4kV的浪涌冲击。

从原材料到成品,车规铝电容的制造实则是精密材料学、工艺工程学与可靠性物理的完美融合。随着汽车电子化程度提升,新一代产品正向着"更高容量、更低阻抗、更小体积"的方向演进,其品质标准的进化永无止境。正如博世工程师所言:"在汽车电子领域,99.9%的合格率意味着每辆车会有30个故障点——这是绝对不可接受的。"这种对完美的极致追求,正是车规元器件区别于消费品的本质所在。

?

审核编辑 黄宇

-

电解电容

+关注

关注

14文章

752浏览量

52278 -

铝电容

+关注

关注

0文章

11浏览量

2373

发布评论请先 登录

智能驾驶时代,车规铝电容如何为传感器信号“保驾护航”?

车规铝电容在汽车音响系统中,怎样 “净化” 电流带来完美音质?

从制造工艺出发,探究固态铝电解电容的品质提升之路

从制动到加速,车规电容如何让电控系统的响应快过人类反应?

光模块铝壳CNC加工:精密制造的核心工艺解析

购买三星车规电容(MLCC),为什么选择代理商贞光科技?

三星车规级贴片电容代理指南:如何选择优质供应商

探秘 BNC 射频连接器的制造工艺:从选材到成型,品质如何铸就

从原材料选择到制造工艺,车规铝电容的品质是如何铸就的?

从原材料选择到制造工艺,车规铝电容的品质是如何铸就的?

评论