在工业自动化快速发展的今天,各类电子设备对稳定性、效率和耐用性的要求日益提高。作为电子电路中的关键元件之一,薄膜电容凭借其独特的性能优势,正成为工业自动化设备升级的重要推手。从变频器到伺服系统,从新能源装备到智能电网,薄膜电容的应用场景不断拓展,为现代工业注入了新的活力。

**一、薄膜电容的技术特性与工业需求高度契合**

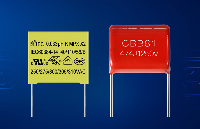

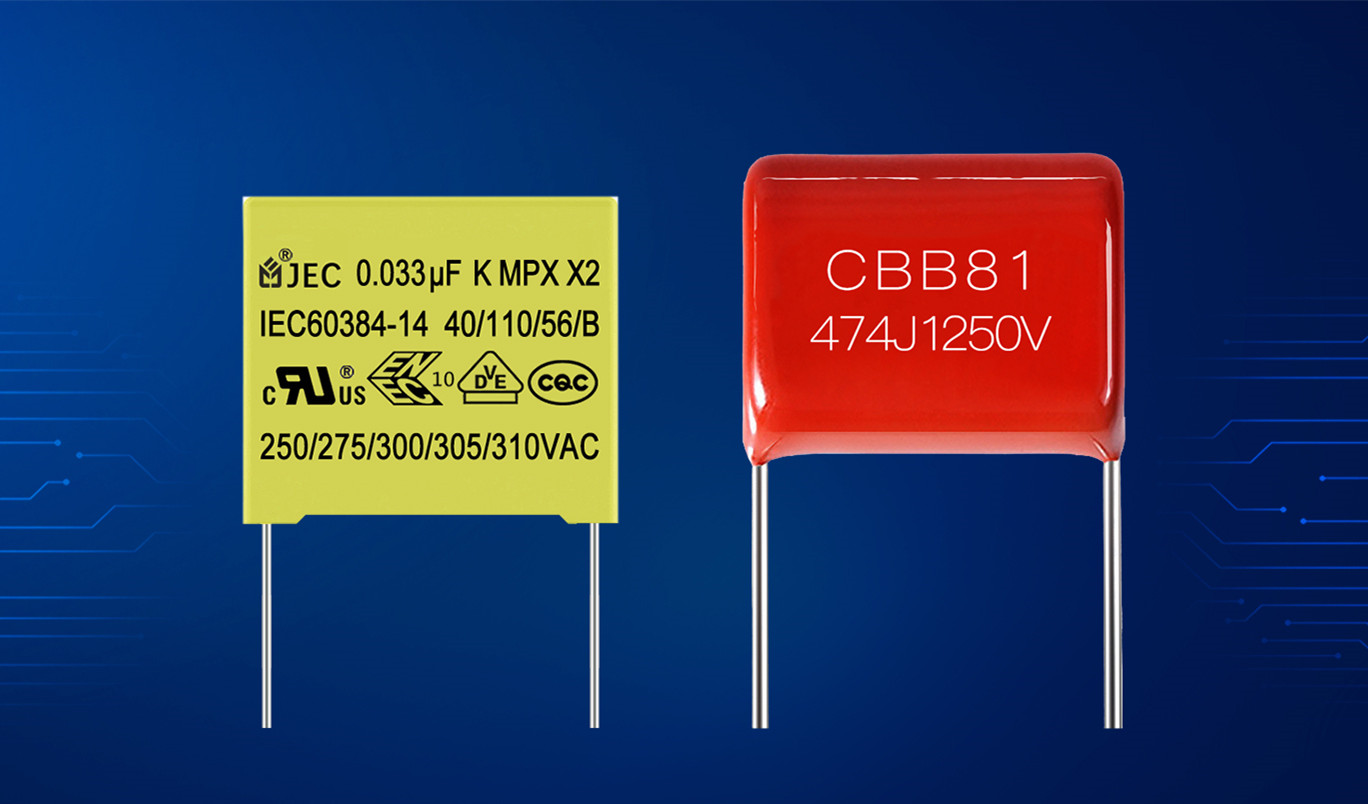

薄膜电容以金属化薄膜为介质,通过真空蒸镀工艺制成,具有体积小、耐压高、频率特性好等突出优点。与传统电解电容相比,其在高温环境下的稳定性显著提升,寿命可达10万小时以上。例如,在变频器电路中,薄膜电容能够有效抑制高频谐波,减少电磁干扰(EMI),保证电机控制的精准度。据行业测试数据,采用高质量薄膜电容的变频设备,其能量损耗可降低15%-20%,这对于24小时连续运行的工业生产线而言意味着可观的节能效益。

**二、新能源领域:薄膜电容成为能量转换的核心枢纽**

随着光伏发电和风力发电的普及,薄膜电容在逆变器中的应用价值进一步凸显。在太阳能逆变器中,DC-Link电容需要承受频繁的充放电循环,而聚丙烯薄膜电容(如MKP系列)因其低等效串联电阻(ESR)和低损耗特性,能够显著提升能量转换效率。某知名逆变器厂商的实测数据显示,使用薄膜电容替代传统电解电容后,系统整体效率提升了3个百分点,同时故障率下降40%。此外,在电动汽车的电机驱动系统中,薄膜电容的高耐压能力(可达2000VDC)为800V高压平台提供了可靠支持,助力快充技术突破。

**三、智能制造:高精度控制背后的“隐形功臣”**

在工业机器人伺服驱动系统中,薄膜电容通过精确的电流滤波和能量缓冲,确保电机响应速度达到毫秒级。以协作机器人为例,其关节伺服模块对空间利用率要求极高,而薄膜电容的紧凑设计(如轴向引线封装)完美解决了这一难题。某国际机器人品牌的技术报告指出,采用定制化薄膜电容后,其新一代产品的定位精度提升至±0.02mm,同时模块体积缩小30%。此外,在半导体设备如光刻机的电源模块中,薄膜电容的低温漂特性(±50ppm/℃)保障了精密加工的稳定性。

**四、技术创新推动薄膜电容性能边界扩展**

材料科学的进步持续赋能薄膜电容升级。近年来,掺杂纳米陶瓷颗粒的复合薄膜技术取得突破,使电容的介电常数提升2-3倍,同时保持优异的自愈性能。某日系厂商开发的表面金属化技术,将电极厚度控制在微米级,显著提升了高频特性。在封装工艺方面,采用环氧树脂真空灌封的防爆结构,使电容可在-40℃至+105℃宽温域工作,满足石油、矿山等恶劣环境需求。这些创新使得薄膜电容在5G基站电源、轨道交通等新兴领域快速渗透。

**五、国产化替代加速工业供应链自主可控**

过去十年,中国薄膜电容产业实现了从追赶到并跑的关键跨越。以厦门法拉电子、铜峰电子为代表的本土企业,已能批量生产耐压超1000V的工业级产品,部分型号性能媲美国际品牌。2024年某国产PLC厂商的测试表明,采用本土薄膜电容的伺服驱动器,在连续满载运行2000小时后容量衰减仅1.5%,完全达到进口标准。政策层面,《基础电子元器件产业发展行动计划》明确提出要突破高性能薄膜电容技术,这将进一步推动国产设备降本增效。

**六、未来展望:智能化与绿色化双轮驱动**

随着工业4.0深化,薄膜电容正朝着集成化方向发展。内置温度传感器的智能电容已开始试点应用,可实时监测健康状态并预警故障。在可持续发展方面,生物基可降解薄膜材料的研究取得阶段性成果,未来有望减少电子废弃物污染。专家预测,到2028年全球工业用薄膜电容市场规模将突破50亿美元,其中新能源和智能制造领域占比超60%。

工业自动化的每一次跃升,都离不开基础元器件的迭代支撑。薄膜电容以其卓越的电气性能和环境适应性,正在书写从“配套元件”到“关键使能技术”的进化故事。对于设备制造商而言,深入理解薄膜电容的特性并合理选型,将成为提升产品竞争力的新支点。

?

审核编辑 黄宇

-

薄膜电容

+关注

关注

1文章

397浏览量

17122

发布评论请先 登录

从市场应用状况,看薄膜电容的发展潜力与前景

探究薄膜电容的温度稳定性,适应复杂环境变化

薄膜电容器的优点有哪些

法拉电容在工业自动化中的应用

钽电容器在自动化设备中的应用

薄膜电容工作温度是多少

不同频率的薄膜电容

在工业自动化进程中,薄膜电容如何助力设备升级?

在工业自动化进程中,薄膜电容如何助力设备升级?

评论