薄膜电容作为电子电路中不可或缺的被动元件,其性能稳定性直接影响整个系统的可靠性。其中,温度稳定性是衡量薄膜电容质量的关键指标之一,尤其在航空航天、新能源汽车、工业自动化等复杂环境应用中,温度波动可能从-55℃延伸至125℃甚至更高。本文将深入分析薄膜电容温度稳定性的技术原理、材料选择、结构设计及实际应用中的挑战与解决方案。

### 一、温度对薄膜电容性能的影响机制

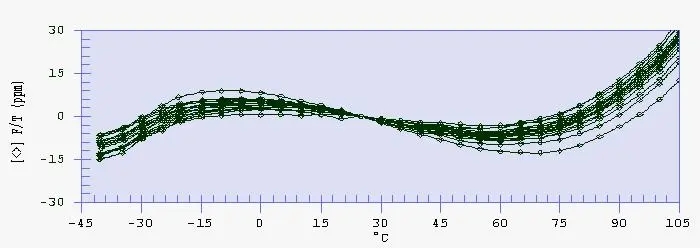

温度变化主要通过三种途径影响薄膜电容性能:介质材料的介电常数温度系数、电极材料的膨胀系数差异以及封装材料的机械应力。以常见的聚丙烯(PP)薄膜电容为例,其介电常数在-40℃至+85℃范围内变化率约为±5%,而聚苯硫醚(PPS)薄膜则表现出更优异的稳定性,变化率可控制在±1.5%以内。当温度超过材料玻璃化转变点(如PET薄膜的Tg≈78℃)时,分子链段运动加剧会导致介质损耗角正切值(tanδ)显著上升,某些高温环境下损耗可能增加300%以上。

金属化电极的热膨胀问题同样不可忽视。铝锌复合电极的线性膨胀系数(23×10^-6/℃)与介质薄膜(通常50-100×10^-6/℃)的差异会导致温度循环中产生微裂纹,实测数据表明,经过1000次-55℃~125℃循环后,容量衰减可达初始值的8%-12%。此外,环氧树脂封装材料在低温环境下脆性增加,可能引发密封失效,导致湿度渗透加速性能劣化。

### 二、提升温度稳定性的材料创新

近年来的材料突破主要集中在三类介质体系:

1. **改性聚丙烯复合材料**:通过纳米氧化铝掺杂(添加量3-5wt%)可将高温下的介电损耗降低40%,日本厂商已实现125℃环境下容量变化率≤±2%的汽车级产品;

2. **液晶聚合物薄膜**:如住友化学开发的LCP薄膜电容,在-55℃~150℃范围内容量漂移<±1%,但成本约为PP膜的5-8倍;

3. **混合介质系统**:TDK的CeraFilm系列结合了聚合物与陶瓷粉体,在200℃高温下仍保持90%以上初始容量。

电极技术方面,真空蒸镀铜锌合金电极(厚度0.03-0.05μm)相比传统铝电极,在高温下的氧化速率降低70%,配合边缘加厚设计(边缘厚度达1-2μm)可显著提升自愈能力。松下电器采用梯度化金属层设计,在150℃老化测试中,产品寿命延长至普通产品的3倍。

### 三、结构设计与工艺优化

多层堆叠结构中的应力补偿设计是提升温度稳定性的关键。AVX公司的"FlexiTerm"技术通过在电极末端引入波浪形结构,将热应力集中导致的失效概率降低60%。实验数据显示,采用该技术的10μF/250V电容在-55℃~125℃循环测试中,容量波动从常规产品的±7%改善至±3%。

密封工艺的进步同样重要:

- 等离子体处理薄膜表面使环氧树脂结合力提升50%以上

- 氦质谱检漏技术将封装气密性标准提高到<5×10^-8 Pa·m?/s

- 波纹管式引线设计补偿温差引起的机械应力

### 四、复杂环境下的应用解决方案

在新能源汽车电机控制器中,薄膜电容需要应对三种典型应力:

1. **温度冲击**:从-40℃冷启动到125℃持续工作,采用铜内电极+PI复合膜的电容器容量漂移可控制在±3%以内;

2. **振动环境**:三轴向随机振动(20-2000Hz/30Grms)下,灌封型结构的端子强度比传统设计提升5倍;

3. **湿热协同**:85℃/85%RH条件下,镀硅氧烷保护层的产品寿命达5000小时以上。

光伏逆变器应用则面临昼夜温差挑战,华为采用的智能温度补偿算法配合NPO特性薄膜电容,使系统效率在-25℃~+60℃范围内波动小于0.8%。航天领域更关注极端低温性能,NASA最新火星车使用的薄膜电容通过特殊退火工艺,在-120℃仍保持90%以上容量。

### 五、测试标准与可靠性评估

国际电工委员会IEC 60384-16标准规定了温度特性测试方法,但实际应用需扩展:

- 加速老化测试:150℃/1000h等效25年使用寿命

- 温度循环测试:-55℃~125℃循环500次,容量变化≤±5%

- 联合应力测试:温度(85℃)+电压(1.5倍额定)+振动(10Grms)复合试验

值得注意的是,不同温度区间的失效模式存在差异:高温下主要表现为介质老化(Arrhenius模型加速因子达8.2/10℃),而低温下更多是机械应力导致的结构损伤。Murata的测试数据显示,-40℃下的机械失效占比高达73%,而125℃时介质劣化占81%。

### 六、未来技术发展趋势

第三代半导体器件(SiC/GaN)的普及对薄膜电容提出新要求:

- 开关频率提升至100kHz以上需要更低损耗(tanδ<0.001@100kHz)

- 结温175℃要求开发新型耐高温介质(如聚醚醚酮薄膜)

- 功率密度增加需要更高体积比容(>1.5μF/cm?)

材料基因组计划正在加速新型介质材料的开发周期,美国能源部资助的项目已通过机器学习筛选出12种潜在高温介质材料。同时,3D打印电极技术可能实现更优的热应力分布,实验室阶段已展示出温度系数改善30%的 prototypes。

随着物联网和边缘计算的发展,微型化薄膜电容(<1mm?)的温度稳定性面临新挑战,原子层沉积(ALD)封装技术可能成为解决方案,初步试验表明该技术可将-40℃~125℃范围内的性能波动控制在±1%以内。

结语:薄膜电容的温度稳定性研究已从单一参数优化发展到多物理场耦合设计阶段。未来五年,随着材料计算、精密制造和智能补偿技术的融合,有望实现在-100℃~200℃超宽温域内容量波动≤±1%的突破性产品,为极端环境电子系统提供关键支撑。产业界需要协同材料供应商、设备制造商和终端用户构建更完善的可靠性验证体系,以应对愈发严苛的应用需求。

?

审核编辑 黄宇

-

薄膜电容

+关注

关注

1文章

397浏览量

17123

发布评论请先 登录

TDK薄膜电容器助力太阳能发电产业发展

科雅耐高温的薄膜电容器介绍

智旭电子 薄膜电容的厚度

温度变化对晶振稳定性的影响

薄膜电容告诉你不要贪小便宜

探究薄膜电容的温度稳定性,适应复杂环境变化

探究薄膜电容的温度稳定性,适应复杂环境变化

评论