百年博世以卓越品质而著称,高质量的产品和服务源自于博世团队历经的无数挑战。爬坡、沉淀、创新、合作,这是博世人的燃情岁月。

今年一月中旬,汽车电子事业部举办了 “严守质量生命线,铸就质量零缺陷” 商用车功率电子产品生产质量两百日零缺陷庆祝活动,这是博世在产品质量取得的全新里程碑。

商用车功率电子产品(PE产品)是博世在商用车新能源领域近年来的明星产品,它的体积庞大,重量超过50公斤,由700多个零部件组合而成,结构复杂,就像一个“多层巨型汉堡包”。

博世苏州汽车电子事业部负责新能源商用车核心部件的生产制造。由于市场需求变化迅速,需要根据客户的需求灵活调整生产,因此无法采用流程化的自动化产线。且PE产品平台种类繁多,组装工序复杂,目前大部分的复杂组装工作需要手工组装完成。

01

打破常规思维,迎接质量变革!

由于产品工艺的复杂性,PE产线采用交错复杂的蜘蛛网式设计,以节省空间、降低成本,这大大增加了装配工作的难度。

人非机器,手工作业难免会出现误差,比如用错线束、漏打螺丝或误用原材料等问题在手工组装中经常出现。随着而来的,是接二连三的客诉问题…… 回忆起那段时光,项目经理Ryan记忆犹新。

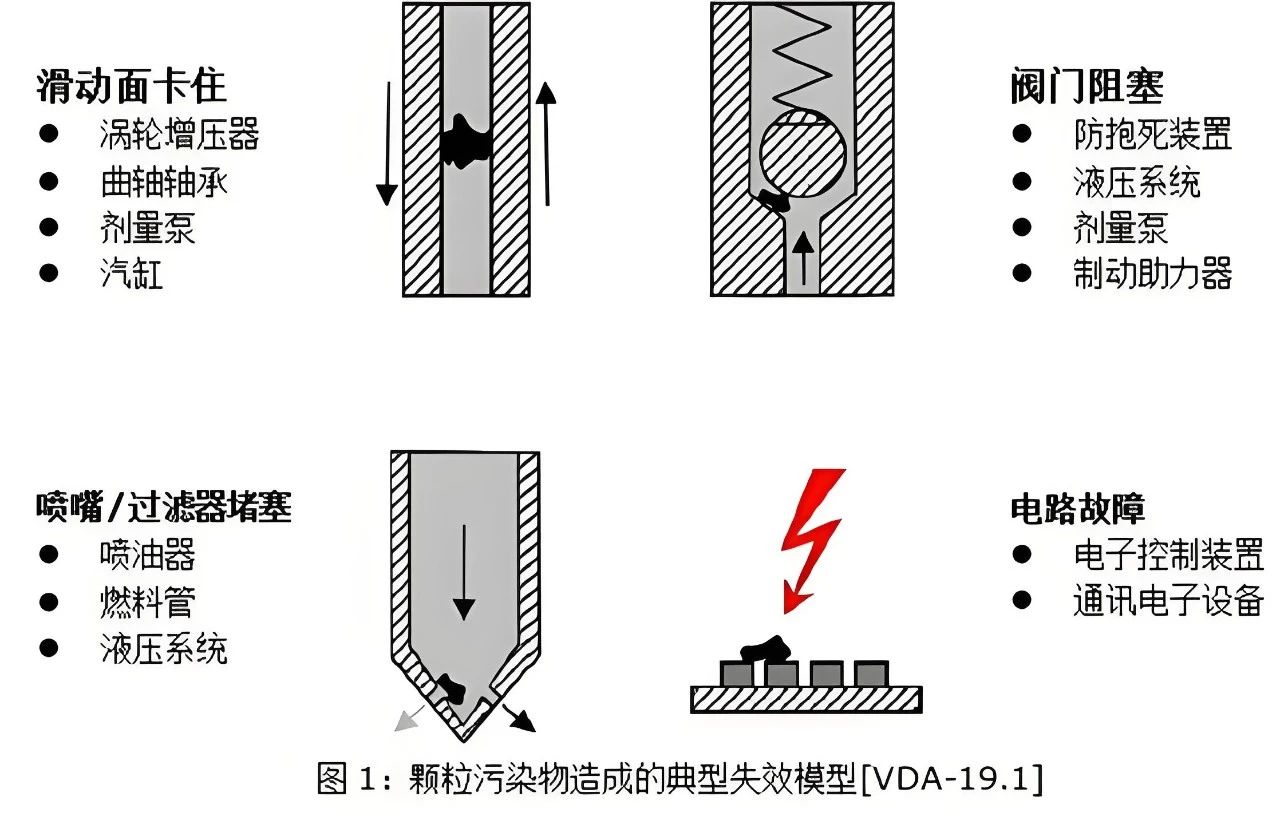

2024年6月,产线出现金属碎削掉落并卡在连接器PIN上的情况,导致功率模块失效。内部快速梳理产品流程,研发团队高效更改工艺,供应商积极配合整改。在task force team小组中,大家总是积极而充满朝气地应对各项问题!

在困境面前迎难而上是博世人一贯的优良品质。在客户与博世管理层的指导支持下,PE团队制定了全面的生产质量改进方案。

2024年6月下旬,PE团队在一厂正式召开“挑战百日零缺陷”活动启动会,管理层代表及百余名团队成员共同参与。——要想保住业务,必须向客户交付高质量的产品!团队达成共识,初步树立了信心。

考虑到业务的复杂性,拥有近20年生产运营经验的Jian于2024年下半年临危受命,内部转岗至PE团队,统筹生产运营工作。

坦白来说,“百日零缺陷”放在当时来看是一个非常有野心的挑战目标。我们必须打破常规思维,建立系统性的质量改进方案,提供可落地的具体措施来帮助一线员工实现操作零失误。

这场质量攻坚战,不仅需要“细水长流”式的持续改善,更亟需一场如暴雨般迅速且彻底的质量变革!

02

搭建系统方法论,冲刺卓越质量!

汽车电子各部门紧密合作,在生产中总结经验,并将这些经验应用于生产过程,梳理出了冲刺卓越质量的四大模块:建设员工能力、培养质量意识、落实日常执行和合作持续改善。

这其中,有许多值得更多生产团队借鉴的优秀金点子和实践案例。

方法一:G2G Like A Worker

完成一件PE产品的组装工艺流程很长,包含非常多的组装步骤,绝知此事要躬行。去年九月,汽车电子事业部中国区管理层团队在生产现场全面深度体验了PE产品装配全流程,并针对组装过程中的操作痛点、原材料放置位置等细节问题提出了改进意见。

看到管理层们来到生产现场观察、操作,共同见证产品装配的全过程,我们内心很温暖。这让我们看到了博世对于质量改善的决心,也给日常的工作带来了更多信心!

方法二:梳理标准化指导文档

随着客户需求量的快速增长,PE生产团队的规模也不断扩大。新员工到岗后,通过英文PPT来学习组装流程,往往一知半解。磨刀不误砍柴工,产线领班Xiaobing与生产团队深入沟通,花了近一个月的时间整理出一份易于理解的中文版标准化指导书(PQI),并添加了实物照片和注意事项。

要想做到真正的零失效,必须从细节做起,从标准做起,因此我下定决心承担起PQI标准化的工作。也是通过这次历练,我转岗为持续改善专员。接受挑战,迎来突破!

如今,PE产品迎来更多新项目,有了这份标准化PQI,前期导入更加丝滑,还能根据过往客诉、失效点的相关经验提前规避不良发生。

方法三:启用感知培训中心

为了让一线员工更加快速地建立能力,汽车电子事业部于近期落成启用了感知中心,为员工提供文字信息以外的实际操作培训。

如:如何判断A线束与B线束连接到位?通过实际的操作辨声,帮助员工直观建立对于失效的敏锐意识。

当产线出现新的失效情况,我们不仅会把相关lesson-learnt在每天班前班后的质量培训中做宣讲,还会请全体PE生产团队再去感知中心实际体验。这样的组合拳确实有效帮助我们强化了记忆!

方法四:开拓智能化解决方案

数据驱动,生产部门携手TEF9探索产线的数字化可能性。经过紧密沟通,一系列直击痛点的数字化工具应运而生!

智能配料系统:帮助一线员工识别正确的物料,一键轻松换型

EPQI:在组装产品的过程中提供实时、明确的数字化导航,有效降低出错率

早期预警软件系统:分析SPC趋势,出现失效时一键报警,同步至研发团队

包装出货前警报系统:作为靠近客户端的最后工序,释放需扫DMC码校验,如系统发现没有走完各工站流程则发出警报,避免不良品流向客户

在PE团队,每颗螺丝都靠员工手动锁起,每根线都靠员工手动组装,一线员工操作是否标准化至关重要!为了全面提升员工的质量意识,让所有成员沉浸式推动质量改善,PE团队开展了一系列巧妙的活动。

方法五:提升质量意识新制度

每位PE产线的领班作为领军人,负责“认领”一个产品,从物料到流程一步步去诊断风险点、亟待培训点和改善点。

作为领班,大家都很愿意去承担更多。发挥主人翁精神找到质量隐患,并获得大家认可,再落地改善,格外有成就感。

此外,PE团队开辟了一套类似于驾照扣分的质量积分制度:在工作中出错一次扣10分,得分扣至80分需要重新进行理论小测,小于80分则要进行理论和实践双重测试。

这种特别的模式让大家在日常工作中始终紧绷质量之弦,有种在打游戏做任务的刺激感。我们体验很好的同时,质量提升效果显著。

方法六:保卫质量荣誉之战

当然,有付出也有奖励。PE团队定期评选最佳执行奖、检验奖、建议奖,既有个人荣誉又有ABC三班之间的团队之战。激励之下,干劲满满!

全员质量意识提升后,我们一线员工在组装时自主发现了两起质量隐患问题,并及时上报,避免了后续的大批量反工和客诉隐患。

方法七:提前探测质量风险点

在百日攻坚战中,从前期通过质量工具识别影响组装的关键步骤到建立可循环的风险管理,质量部门始终为生产团队保驾护航,提供专业支持。而谈起质量部门的贡献时,质量工程师Xiutang十分谦虚:

我们的生产环境日益提升,一线员工的操作日趋成熟,团队间的合作磨合也越来越好。和一线员工打交道,能直观感受到他们的变化和成长。

去年,质量部门投入很多精力来强化抽检力度,如今则能释放更多人力聚焦于员工提供的关键点问题。这是非常令人惊喜的变化!

在PE产品逐步成熟的过程中,以往的痛点变成了宝贵的学习经验。团队尝试将其做成标准化导入价值流,帮助新项目在前期就能尽早识别到问题。

03

员工与客户并肩,共同守护品质!

在这场为期超200天的质量攻坚战中,除了博世团队的坚持不懈,客户江铃汽车和博世无锡团队也提供了莫大的帮助。客户的身影经常出现在PE产线,与博世团队互通信息,并提供了许多建设性的预防失效建议。

在此,博世PE团队的同事们也有一些心里话想对并肩作战的伙伴们讲。

众志成城,让我们有信心将“200日零缺陷”的里程碑继续传承,下一站:挑战PE产品质量500日零缺陷!

本次质量攻坚战切实提高了博世功率电子产品的整体质量,提升了产品的市场竞争力,也进一步增加了客户的信心。

-

自动化

+关注

关注

29文章

5796浏览量

85516 -

博世

+关注

关注

11文章

500浏览量

75623

原文标题:两百日零缺陷:博世质量秘笈

文章出处:【微信号:rbacinternalevents,微信公众号:博世苏州】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

博世80亿美元收购美国江森自控(Johnson Controls)暖通空调(HVAC)业务!博世历史上最大收购

投入超过25亿欧元,博世加码人工智能和自动驾驶

博世持续引领人工智能的应用与开发

微电机关键零部件制造误差对其质量的影响权重分析

PanDao:确认缺陷等级并用于加工

地平线与博世达成战略合作

X-Ray检测助力BGA焊接质量全面评估

提升焊接质量:实时监测技术的应用与挑战

博世2024财年直面挑战,战略调整促增长

HarmonyOS Next元服务大学之道动卡互动

PCBA加工质量控制:如何识别与预防常见缺陷?

PCB线路板常见缺陷原因分析:解锁电路板制造的隐秘挑战

如何解决汽车零部件清洁度问题

博世质量之道:两百日零缺陷挑战

博世质量之道:两百日零缺陷挑战

评论