您是否想过,工厂里那些"非黑即白"的判断,正由AI用最简洁的逻辑守护质量?今天,让我们通过一个零件组装中的弹垫错装、漏装、多装、错序分类案例,拆解AI二分类技术的核心原理与应用智慧。

揭秘明治如何用"工业之眼"构建零缺陷防线,让装配质量隐患无所遁形!

传统视觉检测方案面临多重挑战:不同规格零件厚度差异小,金属反光与形变导致成像复杂,生产线需兼容数十种产品型号。

而VDS20C系列视觉传感器通过三大技术创新实现了突破:

1. 自主学习型缺陷库

仅需10-20张样本即可建立初始模型,结合形状、纹理、边缘梯度等多维特征建立复合判断标准。在产线实测中,模型训练时间从传统方案的数小时缩短至几分钟。

2. 毫秒级配方切换

通过HMI界面实现参数拖拽式配置,4步完成检测方案切换,大大提升设备综合效率(OEE)提升。

3. 多模态光源系统

提供红/白双色光源与4组独立控制光源,偏振光源有效抑制金属反光干扰。在弹垫检测中,将反光部件的成像对比度从传统方案的31。

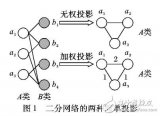

什么是AI二分类?

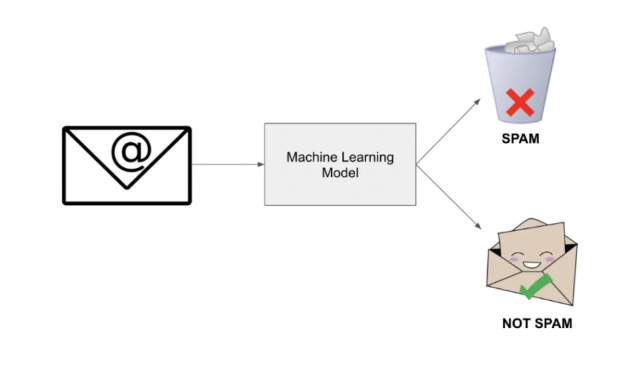

AI二分类(Binary Classification)是机器学习中最基础的分类任务,其核心目标是将数据样本划分为两个互斥的类别。例如,判断邮件是否为垃圾邮件(是/否)、患者是否患病(阳性/阴性)、设备是否故障(正常/异常)等。其技术本质是通过算法学习数据特征与类别标签之间的映射关系,形成决策边界。

核心特点:1、输出结果二元化预测结果为互斥的两种类别标签(如0/1、True/False)

2、模型依赖特征工程需提取关键特征(如传感器数据、图像像素)以区分类别

3、算法多样性常用逻辑回归、支持向量机(SVM)、决策树及深度学习模型(如CNN)

工业场景中,AI二分类通过实时决策和自动化判断优化效率与质量,在工业机器视觉中已成为质量控制的基石技术,其核心价值在于将主观视觉判断转化为客观量化决策。随着边缘计算、小样本学习等技术的突破,未来将进一步渗透至高精度、高鲁棒性要求的场景(如半导体晶圆检测),推动工业质检向“零缺陷”目标迈进。

-

传感器

+关注

关注

2567文章

53145浏览量

768913 -

AI

+关注

关注

88文章

35476浏览量

281262 -

视觉传感器

+关注

关注

3文章

268浏览量

23376

发布评论请先 登录

Keras之ML~P:基于Keras中建立的简单的二分类问题的神经网络模型

基于Keras中建立的简单的二分类问题的神经网络模型(根据200个数据样本预测新的5+1个样本)—类别预测

老板,来一杯华为mate40pro

基于聚类算法的二分网络社区挖掘算法

基于可能性二均值聚类的二分类支持向量机

鹤壁中创供应煤样缩分二分器 煤炭缩分设备 密封式不锈钢二分器

解决二分类问题的算法——AdaBoost算法

用一杯咖啡的时间,读懂AI二分类如何守护工业质量

用一杯咖啡的时间,读懂AI二分类如何守护工业质量

评论