一.行业痛点与需求背景

在现代数控机床加工车间,自动化设备的互联互通已成为提升生产效率、实现智能化管理的核心需求。然而,许多仍在服役的西门子S7-200系列PLC(尤其是SMART200型号)因硬件设计限制,未配备以太网接口,仅通过9针RS485串口实现有限通讯,这一缺陷成为制约车间智能化升级的主要瓶颈。

某重型机械制造企业的精密加工车间正面临这一困境:车间内12台数控车床均采用西门子SMARTS7-200PLC(型号ST40)作为控制核心,负责主轴转速、进给量、刀库切换等关键动作的逻辑控制。随着企业推进智能制造改造,需要将这些设备接入以西门子S7-1500PLC(型号1511-1PN)为核心的车间级控制系统,并实现与上位机SCADA系统(WinCCV7.5)的数据交互。同时,车间原有3台昆仑通态TPC1061H触摸屏和2台威纶通MT8102iE触摸屏需保留使用,实现对单台设备的本地操作与监控。

传统解决方案存在明显局限:若通过串口服务器实现通讯转换,不仅需要复杂的协议转换配置,还存在数据传输速率低(最高115200bps)、连接稳定性差等问题;若整体更换为带以太网接口的新型PLC,将导致近30万元的设备采购成本,且需重新编写控制程序,停机改造周期长达2周,严重影响生产计划。

二.解决方案与设备选型

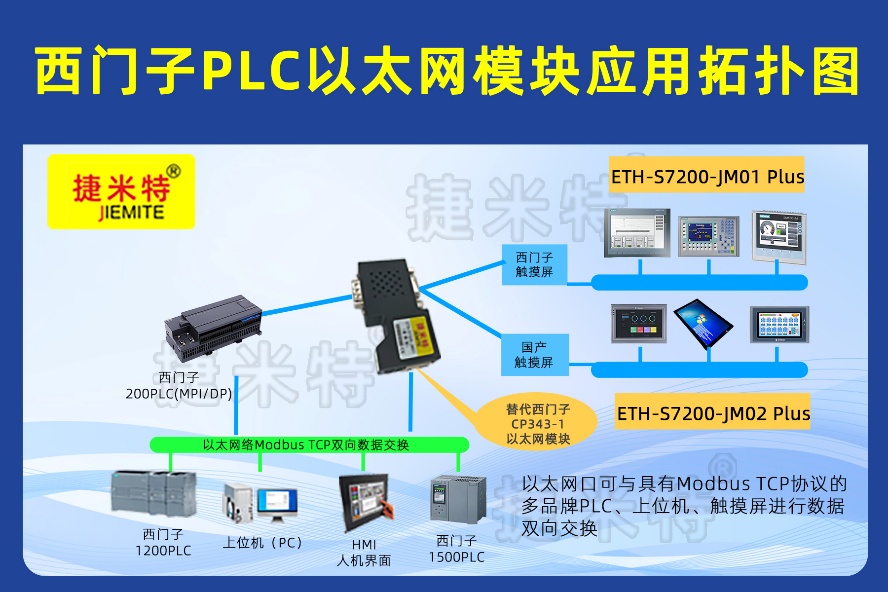

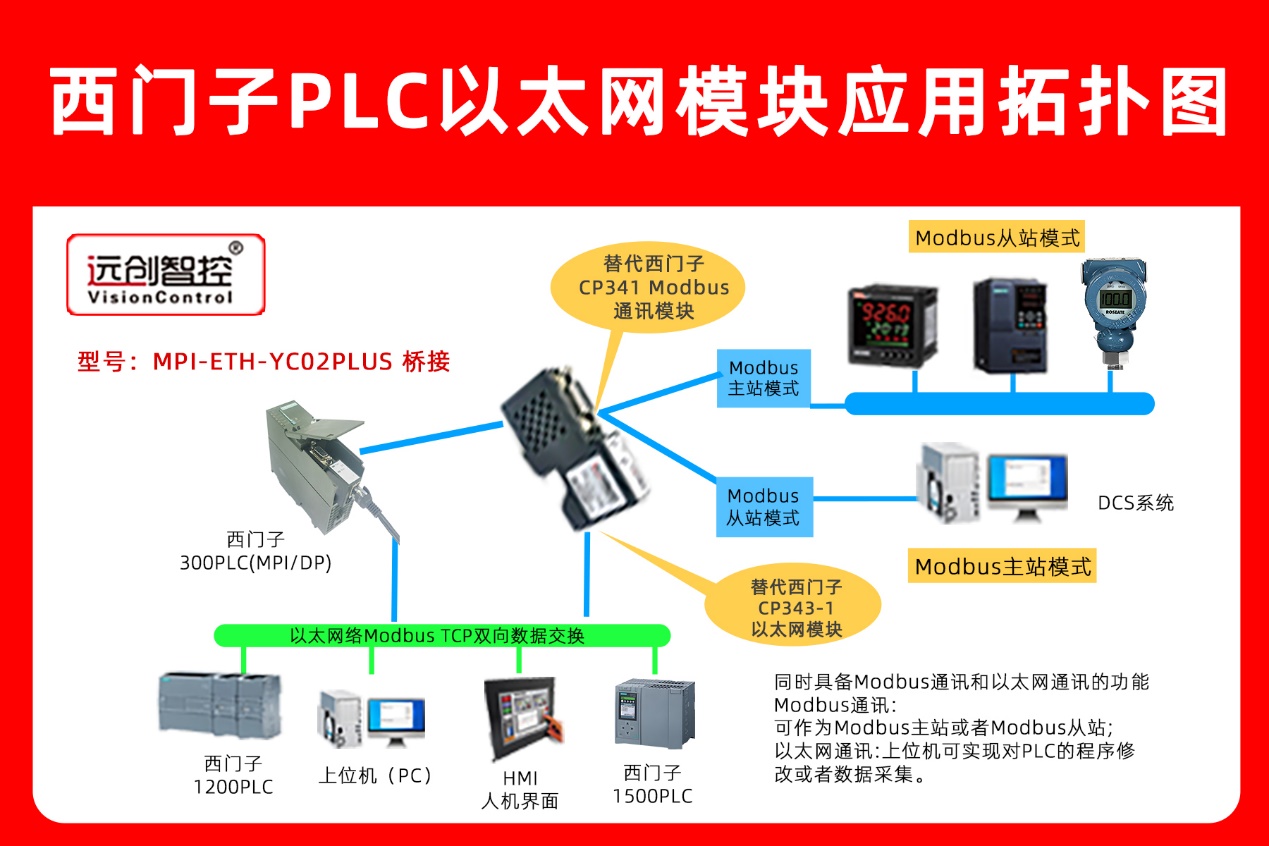

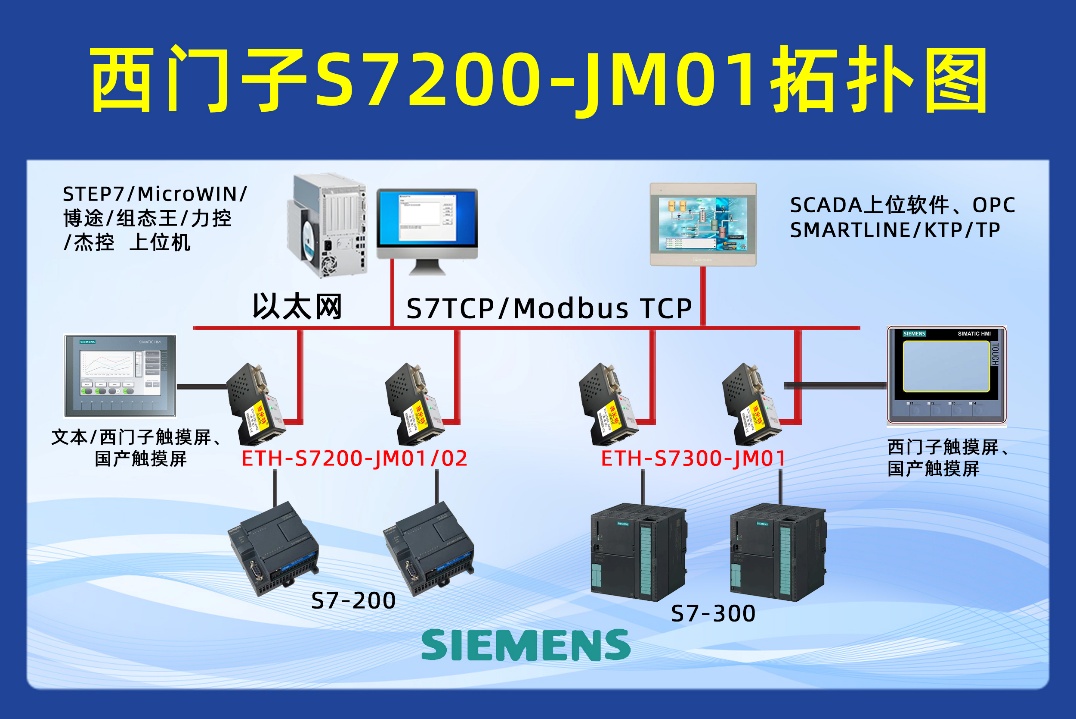

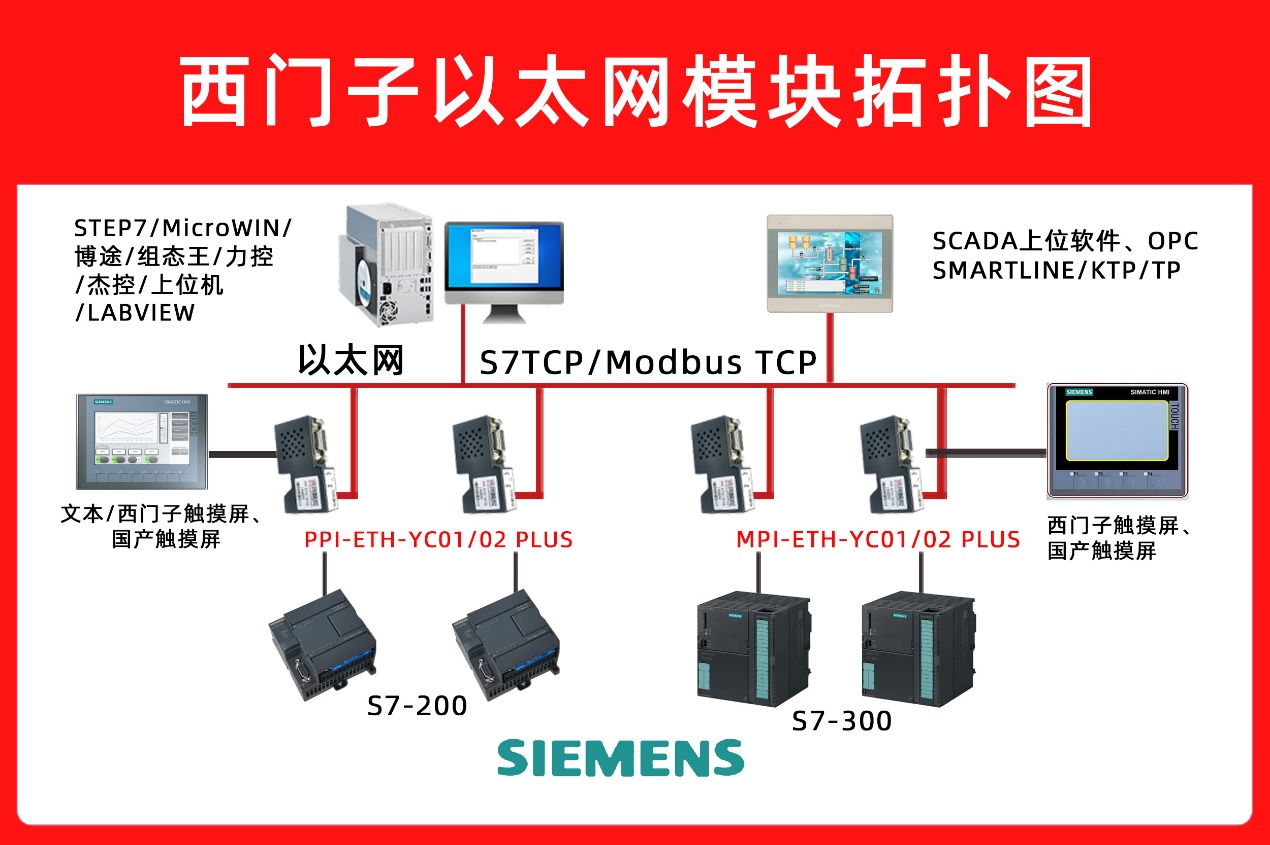

经过技术调研与方案论证,该企业最终选择捷米特(Jiemite)ETH-S7200-JM01Plus直通型以太网通讯处理器作为核心转换设备,构建低成本、高可靠性的通讯网络。该模块的核心优势在于:

1.硬件兼容性:专为西门子S7-200系列PLC设计,通过9针DB9接口与SMARTS7-200的PORT0/1串口直接连接,无需改动PLC内部程序

2.多协议支持:同时支持西门子S7协议(Client/Server模式)、ModbusTCP协议,可无缝对接S7-1500PLC与各类上位机系统

3.接口扩展性:保留原9针串口的通讯能力,支持RS485/232切换,可同时连接不同品牌触摸屏(兼容ModbusRTU协议)

4.工业级设计:宽温工作范围(-40℃~85℃)、抗电磁干扰(EMCLevel3),满足机床车间恶劣电磁环境需求

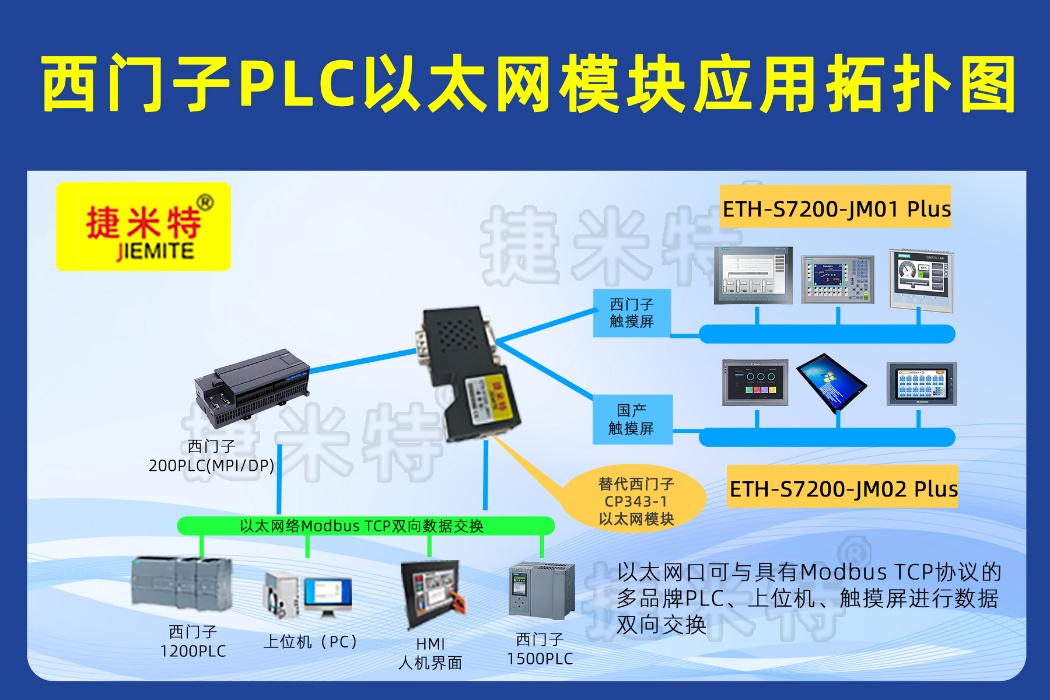

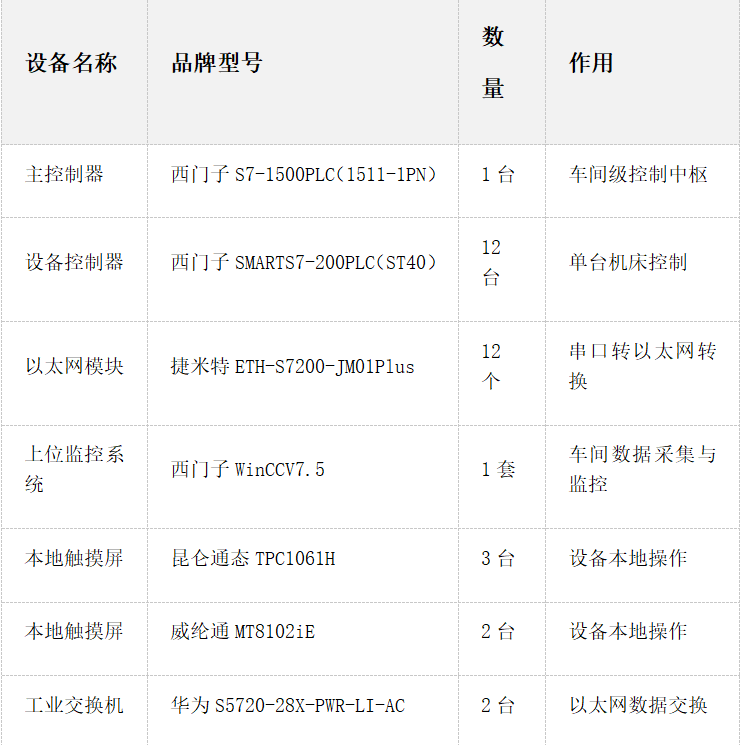

本次改造涉及的主要设备清单如下:

系统架构设计

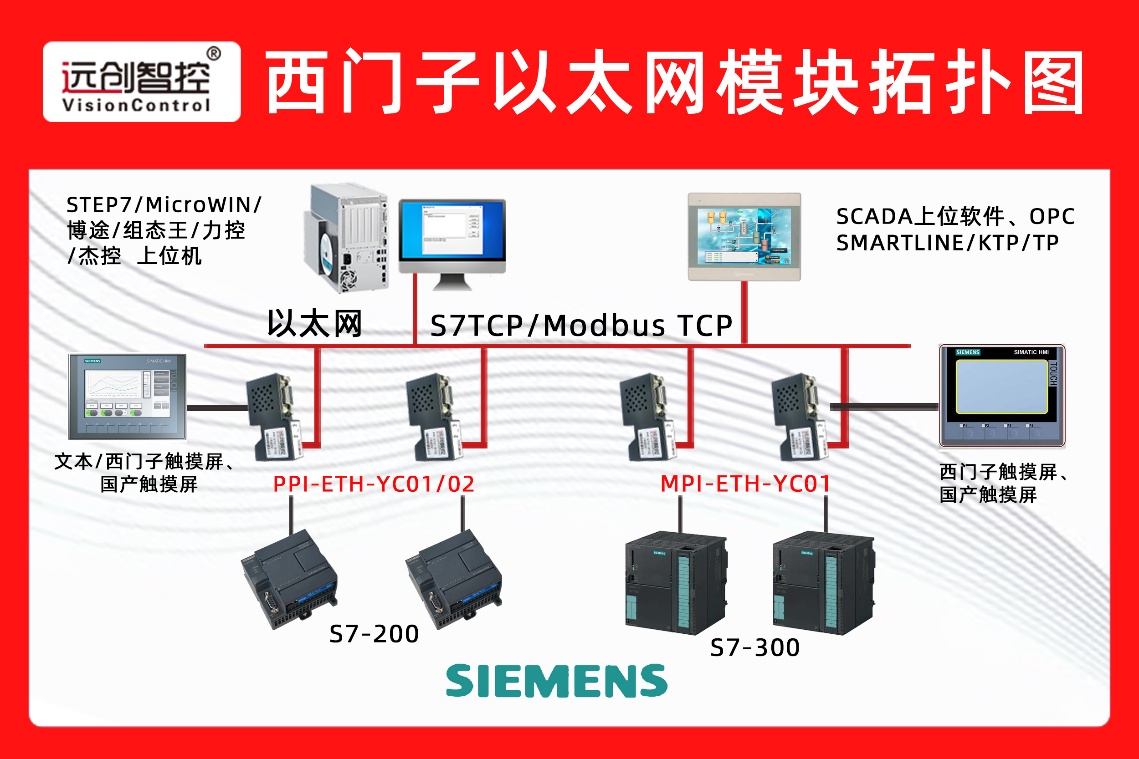

整个通讯系统采用三层架构设计,实现设备层、控制层与监控层的无缝衔接:

1.设备层:12台数控车床的SMARTS7-200PLC通过捷米特ETH-S7200-JM01Plus模块实现串口转以太网,每台PLC的PORT0口连接以太网模块,PORT1口保留用于连接本地触摸屏(其中3台连接昆仑通态触摸屏,2台连接威纶通触摸屏,其余7台暂未配置本地屏)

2.控制层:西门子S7-1500PLC作为主站,通过工业以太网与12个捷米特模块建立S7协议通讯,实现对各设备的集中控制与数据采集

3.监控层:上位机WinCC系统通过ModbusTCP协议与捷米特模块通讯,实时显示设备运行参数、报警信息,并记录生产数据

网络拓扑采用星型结构:所有捷米特模块与S7-1500PLC均接入华为工业交换机,交换机通过光纤与监控室上位机连接,保障数据传输稳定性。为避免网络风暴,在交换机上配置了VLAN,将控制网络与监控网络逻辑隔离。

硬件安装与接线

捷米特ETH-S7200-JM01Plus模块的安装过程遵循工业设备安装规范:

1.模块固定:将模块通过DIN导轨安装在数控机床的电气柜内,与S7-200PLC保持5cm以上距离,避免电磁干扰

2.电源连接:采用DC24V供电,与PLC共用开关电源,确保接地可靠(接地电阻≤4Ω)

3.串口连接:使用捷米特原厂DB9公头线缆(型号JM-CAB-003)连接模块的COM口与S7-200PLC的PORT0口,接线定义如下:

o模块3脚(A+)→PLC3脚(A)

o模块8脚(B-)→PLC8脚(B)

o模块5脚(GND)→PLC5脚(SG)

4.以太网连接:使用超五类屏蔽网线连接模块ETH口与工业交换机,网线两端做好屏蔽层接地

5.触摸屏连接:对于需要本地操作的机床,将触摸屏通过另一根DB9线缆连接至S7-200PLC的PORT1口,昆仑通态与威纶通触摸屏均采用标准ModbusRTU通讯接线(A接A,B接B,GND接GND)

安装完成后,检查各连接点是否牢固,用扎带整理线缆,避免与强电线路并行敷设。

三.模块参数配置

捷米特ETH-S7200-JM01Plus模块支持Web配置与专用软件配置两种方式,本次采用后者(捷米特ConfigToolV2.3.5)进行参数设置:

1.网络参数设置:

oIP地址:192.168.0.101~192.168.0.112(按设备编号递增)

o子网掩码:255.255.255.0

o网关:192.168.0.1(与S7-1500PLC网关一致)

2.串口参数设置(与S7-200PLCPORT0匹配):

o波特率:187500bps(S7-200默认最高波特率)

o数据位:8位

o停止位:1位

o校验位:无

o通讯协议:PPI(西门子专用协议)

3.以太网协议设置:

o主协议:S7Server(允许S7-1500PLC作为Client访问)

o从协议:ModbusTCPServer(允许WinCC上位机访问)

o数据映射:将S7-200的V区(V0.0~V500.0)映射为Modbus地址(40001~45001)

4.高级设置:

o心跳检测:使能(超时时间30秒)

o数据缓存:使能(缓存大小1024字节)

o断线重连:自动重连(间隔5秒)

配置完成后,点击"写入设备"按钮将参数下载至模块,重启模块使配置生效。通过ConfigTool的"设备搜索"功能确认所有模块均能正常通讯。

S7-1500PLC通讯程序开发

西门子S7-1500PLC作为主站,需编写通讯程序实现与12个捷米特模块的数据交互,采用TIAPortalV16编程环境:

1.硬件组态:

o在项目中添加S7-1500PLC(1511-1PN),配置其PROFINET接口IP为192.168.0.1

o添加"通用TCP/IP"设备,分别对应12个捷米特模块,设置IP地址与模块一一对应

2.通讯程序设计:

o使用"TSEND_C"和"TRCV_C"指令实现基于S7协议的客户端通讯

o采用轮询机制与12个模块依次通讯,每个模块的通讯周期设为100ms

o发送区:DB1.DBW0~DB1.DBW20(控制指令,如主轴启动、进给控制等)

o接收区:DB2.DBW0~DB2.DBW50(状态数据,如当前转速、进给量、报警代码等)

3.错误处理:

o检测通讯超时(设置超时时间500ms)

o记录通讯错误代码(存储在DB3中)

o实现错误重试机制(最多3次重试)

程序片段示例:

plaintext

//捷米特模块1通讯控制

IF"模块1_通讯允许"THEN

"TSEND_C_模块1".REQ:=TRUE;

"TSEND_C_模块1".DATA:="控制指令_模块1";

IF"TSEND_C_模块1".DONETHEN

"TRCV_C_模块1".REQ:=TRUE;

IF"TRCV_C_模块1".DONETHEN

"状态数据_模块1":="TRCV_C_模块1".DATA;

"模块1_通讯正常":=TRUE;

END_IF;

END_IF;

END_IF;

上位机与触摸屏配置

1.WinCC上位机配置:

o在WinCC中添加ModbusTCP驱动,创建12个驱动连接,分别指向各捷米特模块IP

o定义变量标签:对应Modbus地址40001~45001(映射S7-200的V区数据)

o设计监控画面:包含设备运行状态、实时参数曲线、报警信息列表等

o配置数据归档:每5秒记录一次关键参数,存储周期为30天

2.触摸屏配置:

o昆仑通态TPC1061H:在MCGS组态软件中选择"西门子S7-200PPI"驱动,设置波特率187500bps,读取PLC的I区和V区数据

o威纶通MT8102iE:在EBPro软件中选择"ModbusRTU"驱动,配置串口参数与PLCPORT1匹配,实现数据读写

四.系统调试与运行效果

系统调试分为三个阶段进行:

1.单体调试:逐一检查每个捷米特模块的通讯状态,通过ConfigTool的"数据监视"功能确认模块能正确读取S7-200PLC的V区数据,写入测试数据验证通讯双向性

2.联机调试:启动S7-1500PLC程序,监控数据收发情况,调整轮询周期确保所有设备通讯流畅;测试上位机WinCC与模块的Modbus通讯,验证数据一致性

3.负载测试:模拟12台设备同时运行的工况,连续72小时监控通讯稳定性,记录数据传输延迟(平均12ms)和丢包率(0%)

实际运行效果显示:

1.通讯性能:数据更新周期缩短至100ms,较原串口方案提升10倍以上

2.可靠性:连续运行3个月无通讯中断,平均无故障工作时间(MTBF)达1800小时

3.扩展性:新增2台设备时,仅需配置新模块IP地址即可接入系统,调试时间不足1小时

4.经济性:整体改造成本约8万元,仅为更换PLC方案的27%,且实现了原有触摸屏的复用

五.应用总结与扩展建议

捷米特ETH-S7200-JM01Plus网关模块在本次数控机床通讯升级项目中表现出显著优势,成功解决了S7-200PLC无以太网接口的行业痛点,同时兼顾了多品牌触摸屏的兼容需求。该方案的核心价值在于:

1.兼容性设计:既支持西门子专有协议,又兼容标准Modbus协议,实现了新旧设备的无缝对接

2.双接口设计:保留原串口功能,避免了触摸屏的重复投资,降低改造成本

3.工业级可靠性:在机床车间强电磁干扰环境下保持稳定运行,满足工业控制要求

对于后续扩展,建议:

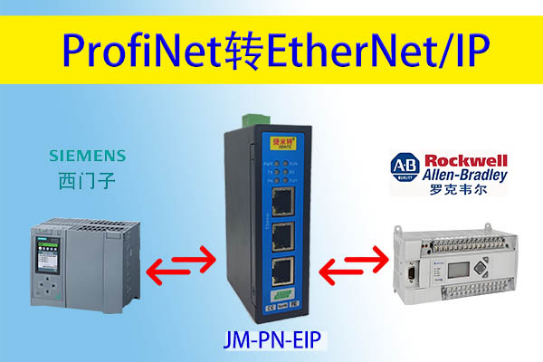

1.增加OPCUA服务器功能,实现与MES系统的数据对接

2.配置模块的SNMP功能,实现远程诊断与维护

3.对于有更高实时性要求的场景,可升级至捷米特ETH-S7200-JM02型号(支持PROFINET协议)

本案例证明,采用专业的串口转以太网模块是解决老旧PLC通讯升级的经济有效方案,尤其适合对生产连续性要求高、预算有限的制造企业。捷米特ETH-S7200-JM01Plus模块凭借其稳定的性能和灵活的配置,为数控机床智能化改造提供了可靠的通讯保障。

更多详细内容或具体配置过程可咨询羽工。

审核编辑 黄宇

-

以太网

+关注

关注

41文章

5777浏览量

176957 -

plc

+关注

关注

5037文章

14110浏览量

477010 -

数据采集

+关注

关注

40文章

7349浏览量

117040

发布评论请先 登录

西门子SMARTS7-200与S7-1200PLC以太网通讯配置详解(含上位机对接)

西门子SMARTS7-200PLC与S7-1500PLC以太网通讯及PPI集成实现分布式IO控制

西门子PLC跨代整合:S7-400与S7-1500以太网通讯在涂装车间的实战应用

西门子S7-300PLC MPI转以太网通讯模块在840DSL数控系统中的应用案例

MPI 转以太网模块案例:西门子 S7-300PLC 借此与 S7-1200、触摸屏及 ModbusRTU 变频器通讯

西门子S7-300PLC通过MPI转以太网模块实现与S7-1500PLC通信的实操案例

西门子 S7-200 SMART PLC 借助以太网模块与上位机、触摸屏通讯案例

西门子PLC(S7-1200/1500/300/400)的数据采集与监控方案

西门子S7-200PLC借助于以太网模块与STEP7上位机通讯应用配置案例

Profinet 转 EtherNet/IP 网关怎样化解西门子 S7 - 1500 PLC 与 AB PLC 之间的通讯难题

西门子PLC跨代通讯:SMARTS7-200与S7-1500以太网模块组网控制数控机床

西门子PLC跨代通讯:SMARTS7-200与S7-1500以太网模块组网控制数控机床

评论