文章来源:SMICONDUCTOR ENGINEERING

随着半导体器件向更精密的封装方案持续演进,传统光学检测技术正逐渐触及物理与计算的双重边界。

对2.5D/3D集成、混合键合及晶圆级工艺的依赖日益加深,使得缺陷检测的一致性与时效性面临严峻挑战 —— 若无法在早期精准识别缺陷,产品良率将难以保障。尽管光学检测仍是工艺控制的核心环节,但其发展路径已在悄然改写,不断颠覆着人们对其应用场景与方式的固有认知。

从 “分辨率竞赛” 到 “可用性革命”

多年来,光学检测的发展路径遵循着可预测的模式 —— 通过提升灵敏度与分辨率,跟上几何尺寸缩小的步伐。这些努力带来了显著进步,却也引发了远超单纯缩放挑战的新难题。

“当特征尺寸缩小一半,要在相同分辨率下覆盖相同区域,传感器像素数量需增至四倍。” 诺信测试与检测公司研发总监约翰?霍夫曼表示,“这种缩放对相机技术和数据处理形成了持续压力。”

此外,向 3D-IC 及其他先进封装的转型,催生了传统检测方法难以应对的场景:高分辨率光学系统与先进照明技术常产生海量无效检测数据;而更薄的晶圆与更高的堆叠结构则会引发翘曲与景深问题,削弱测量稳定性。

“先进封装的挑战不止于分辨率。”Onto Innovation 检测产品营销主管 Damon Tsai 指出,“当多颗芯片堆叠时,有时真正的问题是能否看到关键结构本身。”

这些限制迫使检测流程重新设计处理与夹具方案。设备供应商与研究机构已转向多通道照明、红外及激光传感技术,结合更先进的信号处理,以破解下一代器件的可见性与测量难题。

过去二十余年,光学检测技术的改进始终围绕 “捕捉更精细细节” 展开。随着制程节点缩小、特征尺寸逼近个位数微米,行业投入集中在提升横向分辨率、缩小像素尺寸与拓展景深上。当时的共识是:更优异的光学系统与更精准的照明方案,自然能带来更高效的缺陷检测与更高良率。这一思路在诸多场景中收效显著 —— 灵敏度阈值大幅提升,光学系统对微小特征的测量精度与重复性均实现质的飞跃。

然而,3D 集成、混合键合与晶圆级工艺的普及,却揭示了更复杂的现实:在这些场景中,“看见更小细节” 往往只是起点。高分辨率光学系统可能放大无关背景纹理,或误判无功能影响的干扰颗粒;当器件堆叠至 12 层以上、重分布层结构愈发复杂时,单晶圆的潜在缺陷信号可能飙升至数万个。对如此海量数据的审核、分类与筛选,不仅会拖慢生产节奏,更会削弱先进封装本应带来的效率红利。

“过度追求灵敏度,往往会同时放大背景噪声、增加无效检测量。”Onto Innovation 检测产品营销主管 Damon Tsai 补充道,“这种权衡之下,滤波与分类策略的重要性愈发凸显。”

即便光学清晰度持续提升,技术的实际价值仍取决于数据解读效率。问题的核心不仅是收集更多或更高分辨率的图像,更在于精准判断:哪些信息与工艺控制强相关?哪些信号可安全忽略?随着检测系统生成的数据集规模剧增,工作重心已从 “单纯检测” 转向 “智能分类与关联分析”。

“每颗芯片内部都包含数百万个数据点。”普迪飞(PDF Solutions)解决方案架构高级总监Marc Jacobs) 表示:“个性化分析检测数据的关键,不在于机械套用阈值,而在于将预期值与实测值动态比对 —— 这正是提升异常检测能力的核心逻辑。”

AI/ML 的深度应用,成为应对这一挑战的重要突破口。但 AI 并非万能解药:不同封装场景需匹配差异化的检测阈值与策略 —— 在扇出型晶圆中至关重要的缺陷,在低密度组件中可能完全可接受,反之亦然。这些场景化因素要求工艺工程师与检测团队深度协作,共同定义 “影响良率的关键缺陷”。对众多制造商而言,从 “追求极致分辨率” 到 “追求极致可用性” 的转变,已成为检测策略升级的核心命题。

破解物理难题:翘曲、薄晶圆与混合键合的挑战

基板日益纤薄、器件堆叠不断增高,带来了一系列前端工艺罕见的机械挑战,使光学检测复杂度陡增。在先进封装中,翘曲已非偶发干扰,而是持续存在的系统性问题 —— 它可能扭曲测量结果、掩盖关键特征,甚至导致晶圆间的检测重现性失效。随着封装密度提升与器件向 2.5D/3D 形态升级,晶圆(或面板)的机械稳定性已与检测工具的光学性能同等重要。

检测这些薄且柔性的结构,通常有两种思路:要么将晶圆压平,要么动态调整光学系统以适配不规则表面,但两者皆有取舍。压平可能引发机械应力或碎裂风险;动态聚焦跟踪则需复杂的传感与控制回路,可能牺牲吞吐量或测量一致性。在部分场景中,唯一可行的解决方案是将高精度机械夹具与先进图像校正算法结合,以稳定数据采集质量。

Bruker应用开发主管 Samuel Lesko表示:“随着封装结构日益复杂,仅仅聚焦与测量已远远不够。必须最大限度消除翘曲,创建可重复保持平整的参考状态,否则计量结果将毫无意义。”

工程师们正通过新材料研发与真空吸盘设计创新优化处理方案。这类机械改进是抵御变形的第一道防线,尤其当晶圆薄至易因自重弯曲时:均匀的支撑面可减少局部应力点,避免测量误差甚至晶圆破损。但即便设计再精密,翘曲仍是需持续监控与补偿的动态变量。

“翘曲必须被实时追踪。” John Hoffman解释道,“通常需借助外部传感器粗测表面变形,再动态调整检测传感器位置以确保测量准确性。”

以陶瓷真空吸盘为例,其能更均匀地分散薄衬底压力、减少局部变形,但即便如此,单芯片范围内的晶圆翘曲仍可能超过 100 微米 —— 远超多数传统光学系统的景深范围,直接导致频繁失焦、测量边缘模糊与叠层数据不可靠。

将光学信号与物镜的局限性分离,已成为活跃的研究领域。白光干涉测量等方法正在开发中,以帮助在表面不平整或倾斜时保持垂直分辨率。这些技术可通过分离地形信息与焦点变化补偿特定类型的变形,但其有效性仍依赖可预测的基线形状与已知边界条件。

Lesko 表示:“白光干涉法可将景深压缩至 2?m 以下,且与光学放大率无关,即便在透明、不平整或翘曲的表面,仍能保持垂直分辨率。这种分离能力让系统能精准区分真实地形与光学伪影。”

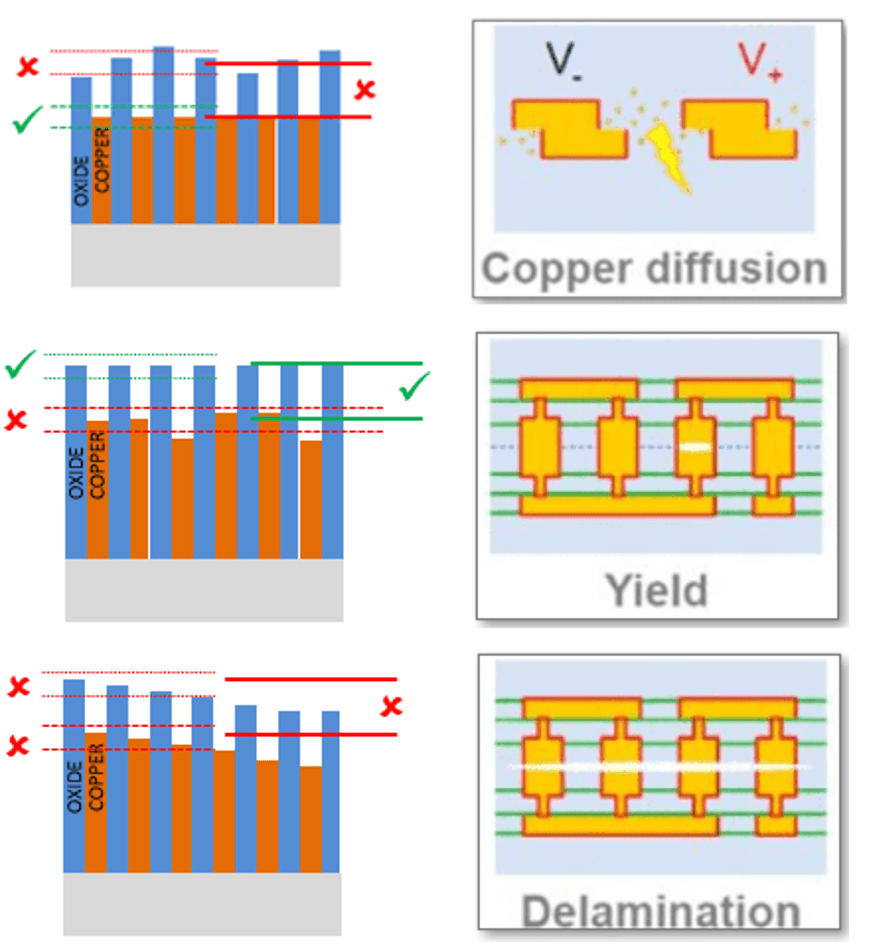

混合键合则带来了另一重挑战:与传统焊料凸点不同,其界面可能存在微小空洞或未键合区域,仅靠光学技术难以识别。这些空洞虽可能仅几纳米深,却可能引发电连接失效或长期可靠性问题。因此,光学检测常与声学方法、原子力显微镜联用验证键合质量。对纳米级表征的需求,正推动设备商开发 “混合计量平台”—— 将多种传感模式集成于同一系统。

“随着键合间距缩小、界面需纳米级表征,原子力显微镜与光学轮廓测量的联用价值愈发凸显。”Lesko 指出,“两种技术的信息融合,既能高效筛选缺陷,又能深度解析缺陷焊盘与界面质量。”

图 1:混合键合的常见工艺缺陷。来源:Onto Innovation

可以说,在先进封装检测中,物理平整度、光学清晰度与混合键合验证的平衡,仍是最棘手的长期挑战。夹具设计、信号处理与多模式传感的哪怕微小进步,都可能显著提升良率与可靠性 —— 这也是如今研发重心既关注分辨率提升,更重视测量环境稳定性的原因。

多维度创新:从照明技术到智能算法

随着检测场景日趋复杂,单一照明源已难以满足先进封装需求。传统明场 / 暗场照明在多层堆叠中,常难以区分污染物、结构缺陷与背景粗糙度,易导致检测不一致或误报率飙升 —— 尤其当工艺中存在有机残留物、薄膜空洞与表面反射率差异时。

为此,设备商推出多通道照明策略:融合不同波长、角度与偏振态的光源。例如,红外成像可穿透硅片识别隐藏界面(尽管对金属仍有局限);激光照明则能凸显传统光源下 “隐身” 的残留物 —— 如铜 - 铜键合中残留的有机薄膜,在特定窄带激光下可通过对比度提升被精准捕捉。

Onto 的 Tsai 表示:“传统明场照明从顶部直射,会‘穿透’所有结构;而多角度照明能减少前层噪声,让目标特征更突出。”

除波长外,照明角度对减少干扰信号至关重要。倾斜或多角度照明可抑制深层反射、增强特定表面对比度,但需精细校准以避免引入伪影或降低测量一致性 —— 不同照明通道还需与对应检测光学系统、滤波器匹配,才能保证信号质量。

硬件升级虽拓展了可成像范围,却也带来了数据集复杂度激增的问题:多通道检测生成的原始数据量,常为传统明场检测的数倍。这使得嵌入式信号处理与机器学习成为刚需 —— 唯有如此,才能从海量信息中精准提取关键缺陷特征。

当然,“增加更多照明模式是否会产生边际效益递减” 仍是行业争议点:额外通道会增加成本、延长校准时间,还可能增加系统间结果不一致的风险。但在混合键合与高密度封装领域,多照明模式已从 “可选配置” 变为 “必选项”,其价值远超过权衡成本。

“这就像算法 —— 有些能解决问题,却因算力需求过高难以规模化应用。”Nordson’s Hoffman类比道,“照明通道也是如此:越多,越需关注数据量与一致性的平衡。”

AI 赋能:从 “数据洪流” 到 “决策闭环”

多通道检测的普及带来了新挑战:数据量已远超人工审核极限。即便是灵敏度或照明复杂度的小幅提升,都可能导致待分类的原始图像与特征图数量呈数量级增长。在此背景下,机器学习已从 “锦上添花” 变为 “不可或缺”—— 它是将高分辨率光学信号转化为可执行信息的核心引擎。

早期 AI 在检测中的应用集中于图像分类:通过训练模型识别已知缺陷类型并归类,减少无效检测量,加速缺陷相关性验证。如今,这些模型已进化到能理解“缺陷在不同工艺步骤与材料堆叠中的表现规律”。

“过去,检测流程需大量手动设置配方、转换 CAD 数据;现在,AI 可自动生成配方,大幅缩短设置时间、降低误差。”Charlie Zhu 表示。

越来越多的检测系统正告别 “数据采集后传至外部集群分析” 的模式,转而在本地嵌入 AI 模型,实现实时分类与过滤。这种硬件加速方案能通过消除数据传输延迟提升吞吐量,但也引发了 “透明度与可重复性” 的担忧 —— 神经网络的 “黑箱特性” 让部分工程师对其决策逻辑存疑。

“在某些精密测量场景,传统算法仍更可靠 —— 它们在原生分辨率下运行,而深度学习模型的‘缩放 - 还原’过程可能损失位置精度。”Charlie Zhu 补充道。

AI 的另一挑战是模型过度拟合特定产品类型或工艺条件的风险:当引入新材料或结构时,训练数据可能无法覆盖生产变量。“没有放之四海而皆准的模型。”Hoffman 坦言,“即便用海量数据训练,当产品组合变化或出现未知场景时,仍可能失效。”

因此,许多企业采用 “混合工作流”:将确定性算法与机器学习过滤器结合。这种分层方案既能保留高置信度测量结果,又能借助 AI 捕捉意外异常或细微缺陷模式。

尽管存在局限,AI 驱动的检测已成为高容量先进封装场景的刚需 —— 仅靠传统规则逻辑,根本无法应对数据分类的速度与规模要求。工程师们普遍认为,随着工艺演进,确定性检测与数据驱动检测的平衡,将始终是动态调整的课题。

从 “孤立检测” 到 “闭环智能”

光学与机器学习的进步拓展了检测边界,但 “识别缺陷” 与 “理解缺陷影响” 之间仍存在鸿沟。尤其在多品种生产中,工艺窗口频繁变动,仅靠检测数据往往难以判断偏差是否影响器件可靠性。因此,企业正大力推进 “检测系统 - 工艺控制 - 设计数据” 的联动,构建更具预测性的良率模型。

“将 AI 直接嵌入检测工具,可减少海量数据向外部服务器的传输需求。”Tsai 表示,“这种方式既能保证吞吐量,又能为工艺控制系统提供足够的反馈信息。”

传统模式中,检测结果多作为追溯档案或用于事后失效分析;如今,制造商更期待检测数据直接驱动闭环工艺调整 —— 通过对比测量结果与统计过程控制(SPC)模型、设计意图,实时优化沉积速率、蚀刻轮廓或键合参数。在部分先进流程中,检测数据还能动态生成新的工艺配方,实现参数的自适应调整。

“机器学习已能实现‘知识迁移’—— 即便客户在不同工艺节点间快速切换,模型也能借鉴早期设计经验。”普迪飞的 Jacobs指出,“这有助于减少样本量需求、缩短工艺学习周期。”

“机器学习无疑能大幅降低生产中的误报率。”Tignis 营销副总裁 David Park 补充道,“虽无法完全消除,但能显著减少无效排查时间,加速根因分析。”

这种联动在先进封装中尤为关键:“已知良好芯片” 策略的有效性,取决于 “良好” 定义能否随工艺演进更新。当新材料、新互连结构出现时,基于旧工艺的参考库可能失效。因此,许多企业采用 “混合策略”:将确定性 SPC 模型与自适应学习系统结合,以应对工艺的细微波动。

检测数据与设计信息的融合,还优化了采样策略 —— 不再依赖随机抽样或固定间隔检测,而是瞄准仿真预测的高风险区域。这种 “靶向检测” 能在不降低灵敏度的前提下减少开销,但需设计、计量与生产流程深度协同,这也是多数企业尚未实现全自动化反馈的核心原因。

即便在该领域领先的企业,仍面临数据治理与模型透明度的挑战:基于专有工艺数据训练的 AI 模型难以审计,多供应商数据集的整合也存在兼容性与安全风险。因此,模块化系统成为主流选择 —— 让确定性规则与机器学习输出共存,避免对单一技术的过度依赖。

结语:迈向 “动态感知” 的未来

先进封装的持续演进,将推动光学检测面临更复杂的技术与运营挑战。晶圆对晶圆混合键合、背面功率传输、双面处理、异质材料集成等新工艺,正不断突破传统检测架构的极限;而基板更薄、堆叠更多等趋势只会加剧这些压力。

随着线宽缩小和互连密度增加,翘曲、表面变形与反射率不一致预计将变得更难控制。同时,随着 AI 在更多缺陷场景中应用,模型验证与治理框架的清晰度将愈发重要;当检测从 “被动识别” 走向 “主动预测” 时,过度拟合、模型漂移与透明度不足仍将是持续存在的风险。

但挑战背后,是更广阔的创新空间。多通道成像、嵌入式机器学习与设计流程的深度融合,正将检测从 “静态检查点” 重塑为 “动态良率优化工具”。未来十年,光学检测的核心将不再是 “孤立观察最小特征”,而是 “联动多源数据,构建全流程的清晰认知”—— 这正是先进封装时代赋予检测技术的新使命。

-

封装

+关注

关注

128文章

8855浏览量

145979 -

光学检测

+关注

关注

2文章

71浏览量

20064 -

半导体器件

+关注

关注

12文章

783浏览量

33177

发布评论请先 登录

AI时代下光模块的发展前景

突破!华为先进封装技术揭开神秘面纱

英特尔先进封装,新突破

ITEN与A*STAR IME宣布突破性固态电池的先进封装整合

动态IP技术演进:从网络基石到智能连接时代的创新引擎

特高压设备检测技术演进——从国产化突破到国际领先

先进封装成为AI时代的核心技术发展与创新

仁懋电子&amp;深圳先进材料研究院孙院长就芯片封装行业友好交流

突破边界:先进封装时代下光学检测技术的创新演进

突破边界:先进封装时代下光学检测技术的创新演进

评论