在工程机械领域,臂架是起重机、高空作业车等工程机械的关键承力部件,臂架焊接的精度和质量直接影响整机的结构强度与使用寿命。传统人工焊接方式无法满足现代工程机械对焊接效率、精度和一致性的要求,自动设备盲焊也受到工件装配误差等因素的影响。随着智能制造和工业自动化的发展,如何借助先进的传感与控制技术,实现工程机械臂架焊接的精准化与自动化,是工程机械制造行业的重点难题。

激光焊缝跟踪传感器简介

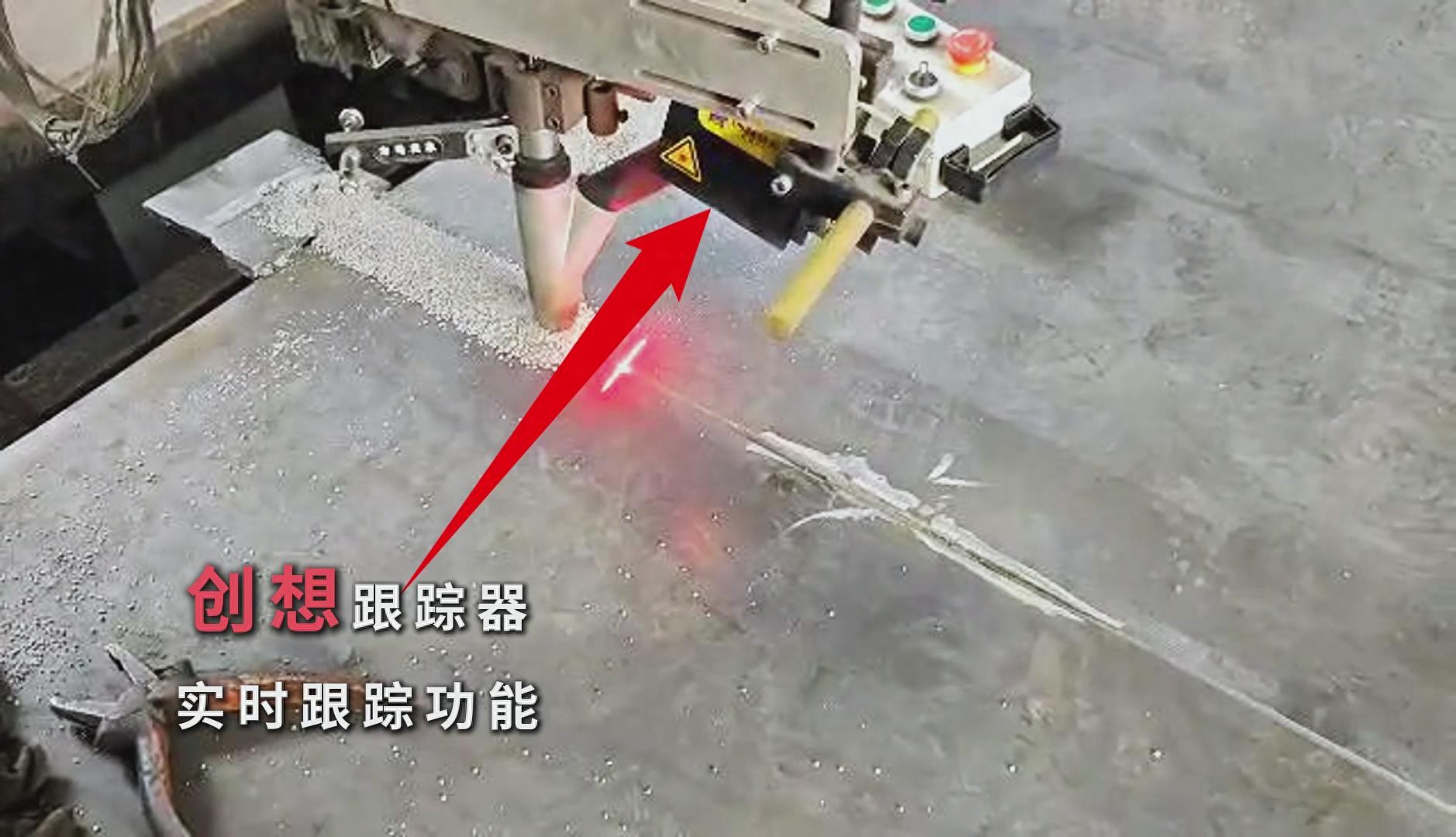

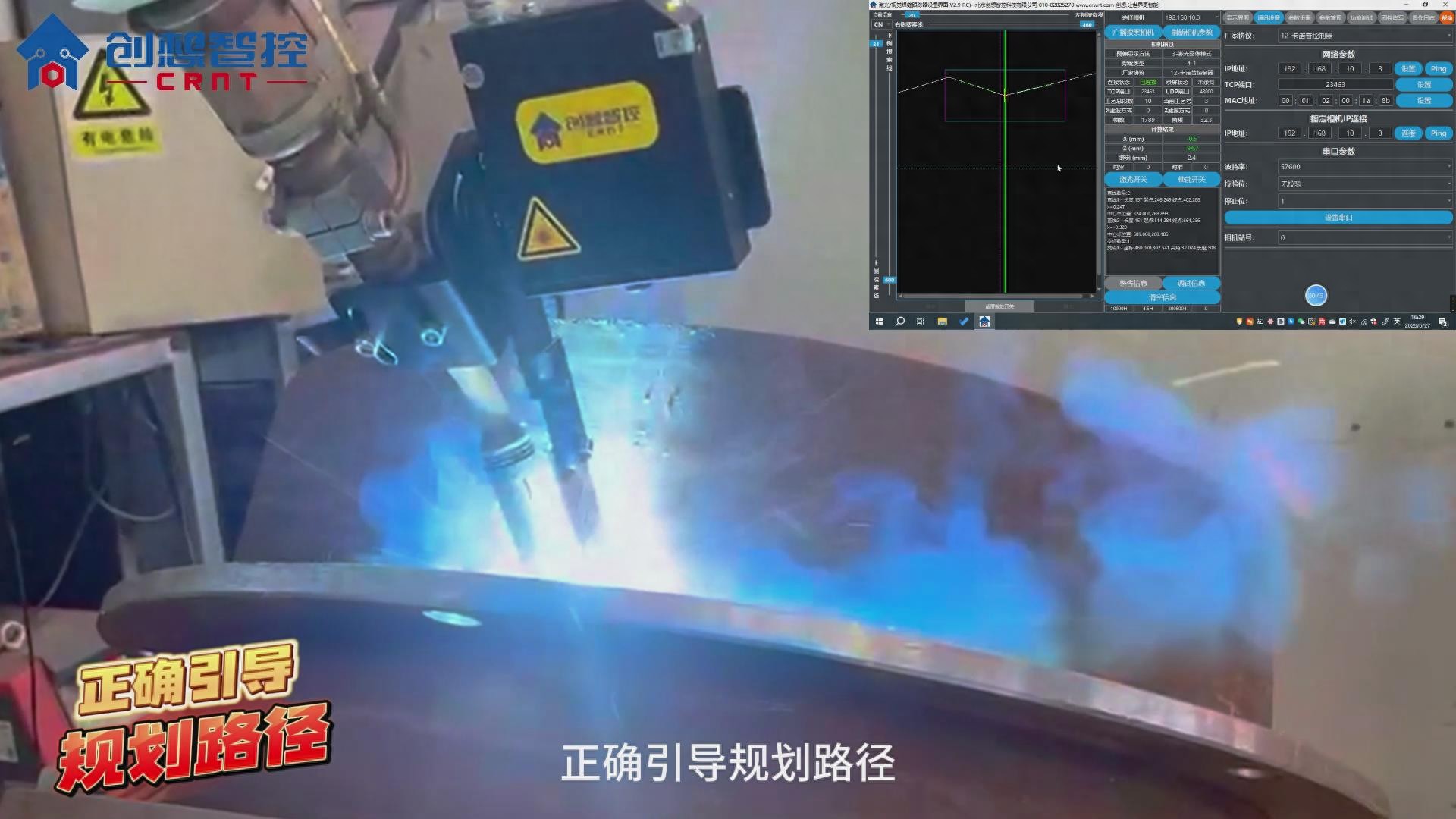

创想智控激光焊缝跟踪传感器是一款基于高精度激光测量与图像处理技术的智能传感设备。它能够实时扫描焊缝位置,生成精准的三维轮廓数据,并将位置信息传输至机器人控制系统,从而实现焊枪的动态引导与轨迹修正。

主要有以下特点:

高精度检测:毫米级定位精度,确保焊缝跟踪稳定可靠。

实时响应:高帧率数据采集与处理,支持高速焊接作业。

强适应性:适用于多种焊缝类型(角焊缝、对接焊缝、搭接焊缝等)和多种材质。

抗干扰性强:有效抵御焊接弧光、飞溅及粉尘干扰。

工程机械臂架焊接难题

工程机械臂架通常由高强度钢板焊接而成,具有结构复杂、焊缝长、焊接量大等特点,自动化焊接时通常面临以下挑战:

焊缝位置不一致:大型结构件加工与装配过程中,焊缝位置可能存在毫米级甚至厘米级偏差。

焊缝长度长、结构复杂:臂架焊缝多为长直线与曲面组合,焊接轨迹复杂。

生产节拍要求高:在流水线生产中,需在保证质量的同时实现高效率焊接。

人工依赖性强:传统焊接依赖熟练焊工,人工成本高且稳定性不足。

创想智控解决方案

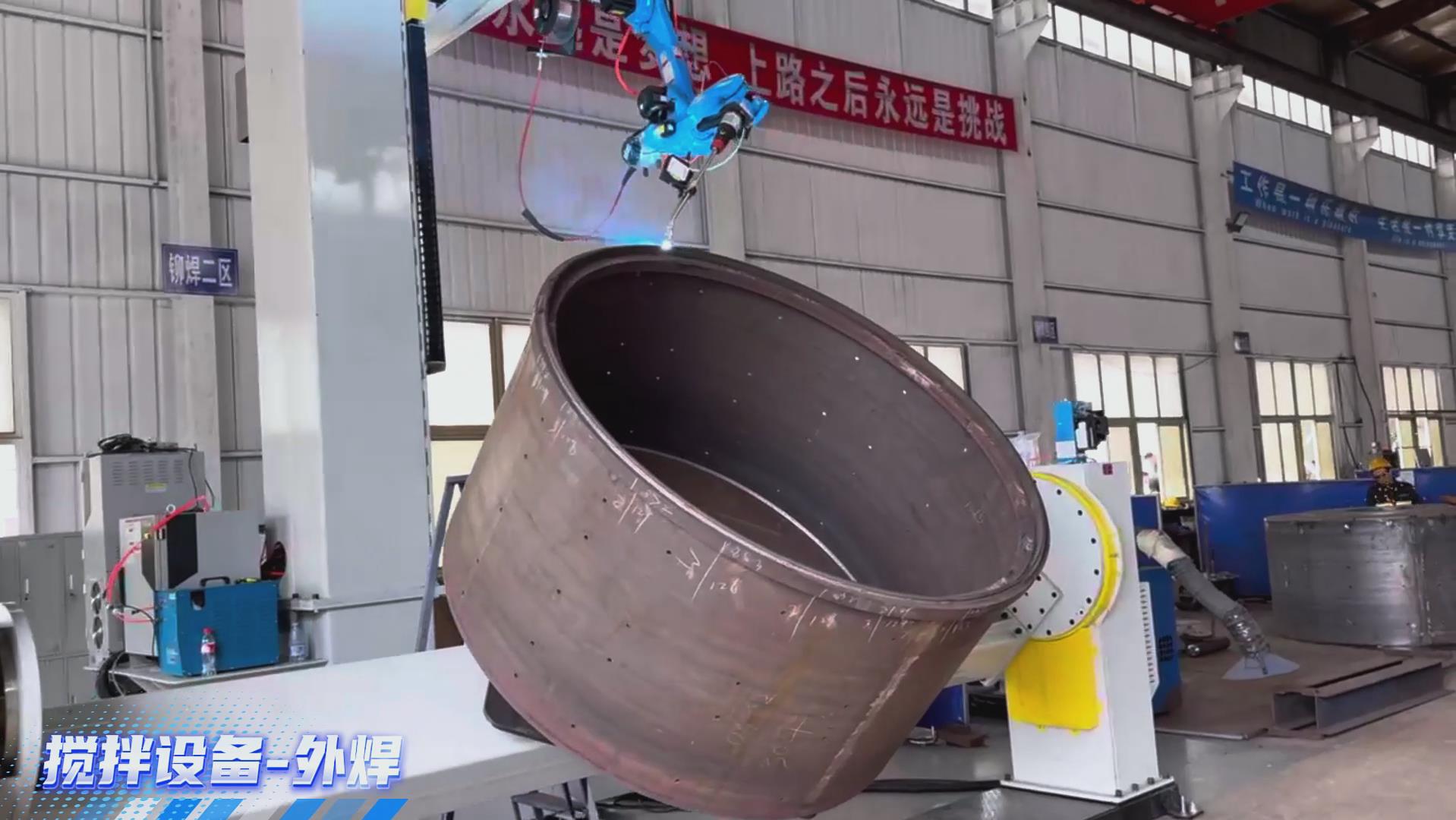

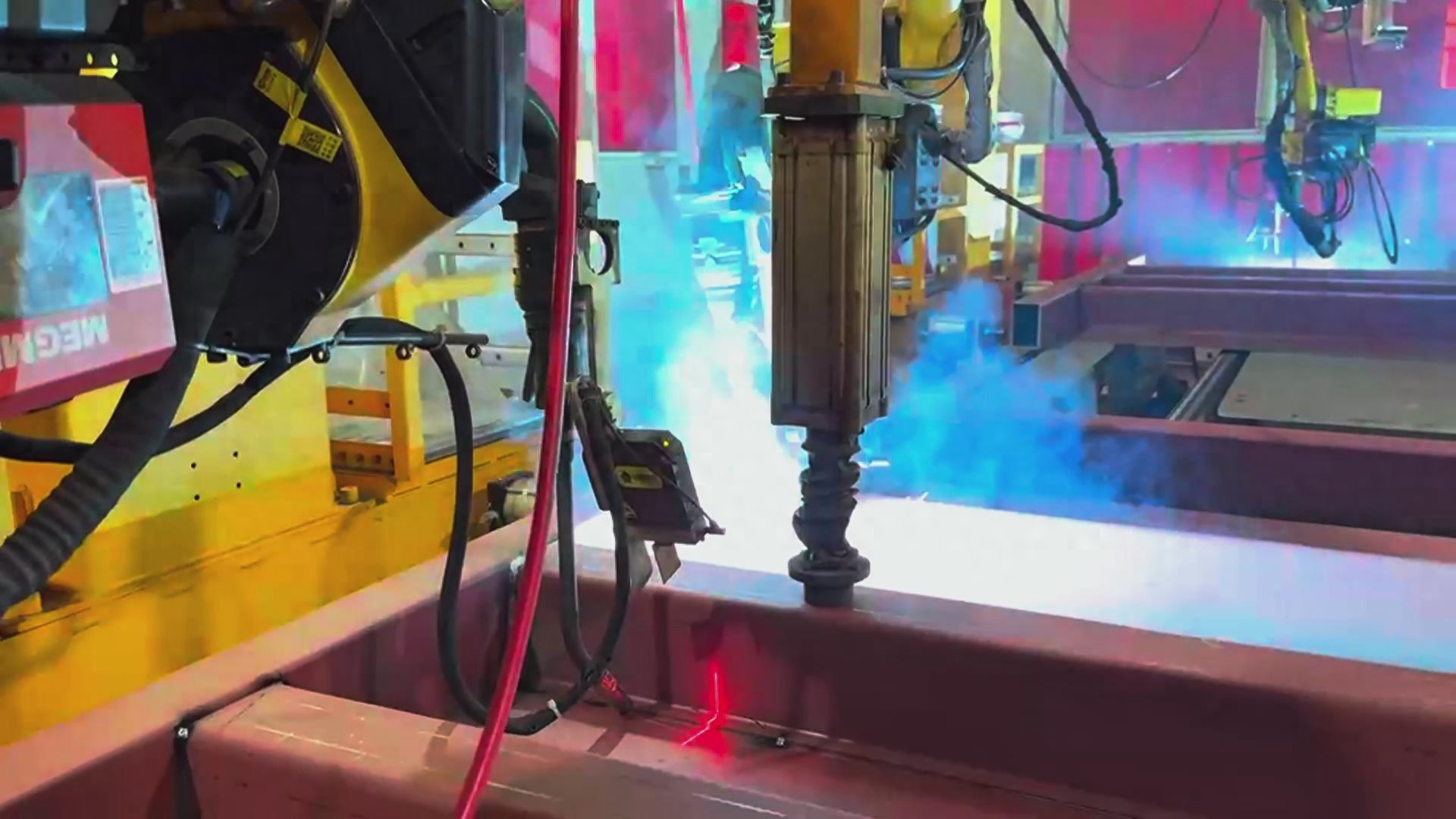

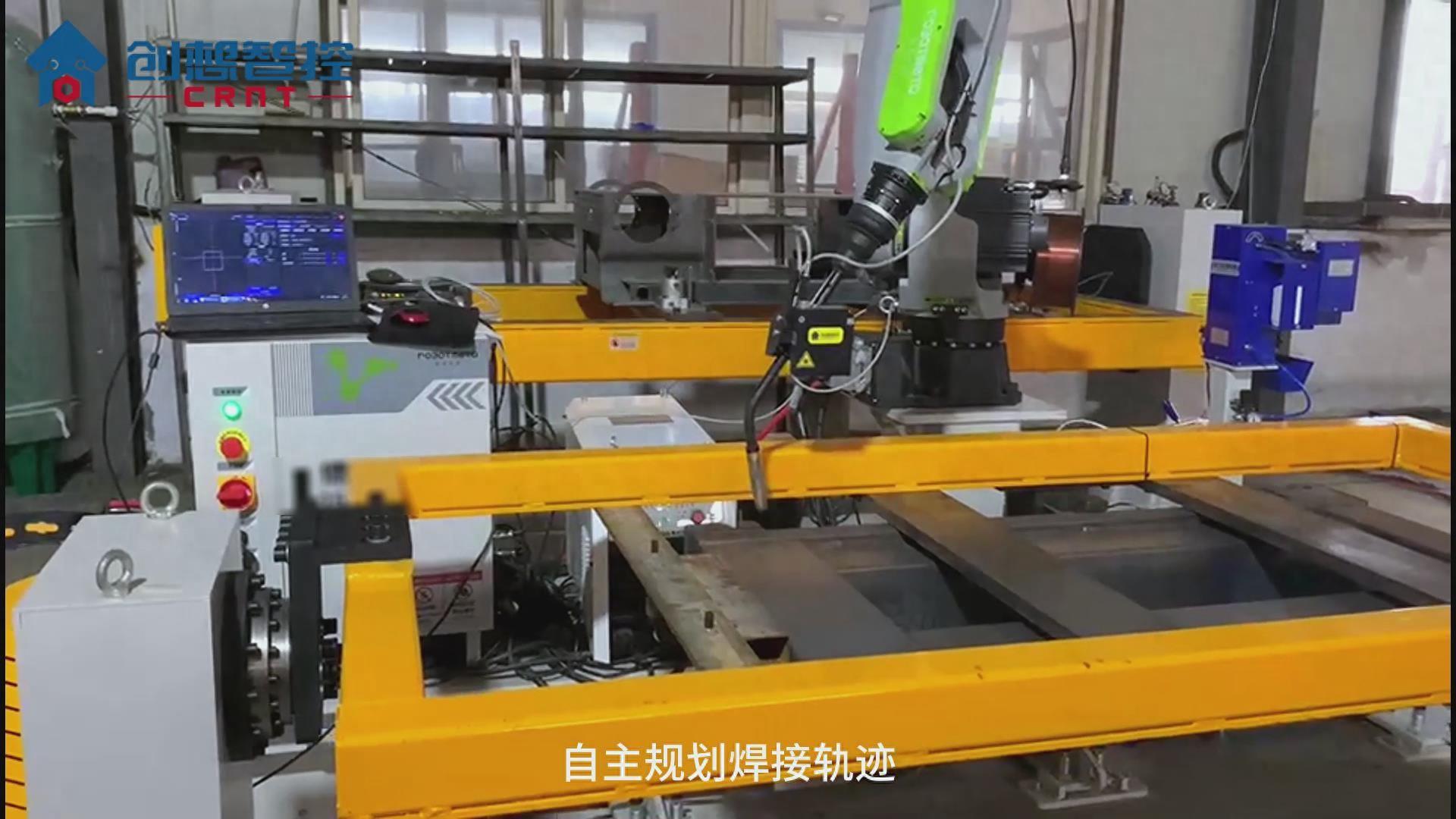

针对工程机械臂架焊接的特殊要求,创想智控将激光焊缝跟踪传感器与发那科机器人深度集成,制定了一套高效稳定的自动化焊接解决方案:

激光寻位:在焊接前扫描工件焊缝起点,实现精准定位。

实时跟踪:焊接过程中动态检测焊缝轨迹,实时修正机器人运行路径,避免偏焊与漏焊。

过程监控:可将焊缝数据与焊接过程可视化显示,便于质量追溯与工艺优化。

应用案例

在某工程机械制造企业,创想智控焊缝跟踪传感器与发那科机器人协同作业,成功应用于臂架结构的自动化焊接生产线。焊缝成形一致性大大提高了,返修率大幅下降。使用自动寻位与动态跟踪减少了人工定位时间,提升了整体的效率,并且同一生产线可快速切换不同型号臂架生产,实现了自动化柔性焊接,节省换型时间。

创想智控凭借在激光焊缝跟踪领域大量的应用案例和深厚技术积累,解决了传统自动化焊接中的适应性难题,助力工程机械制造行业迈向智能化与高质量发展。未来,创想智控将持续优化产品性能,拓展更多应用场景,为制造企业提供更智能、更可靠的焊接解决方案。

-

机器人

+关注

关注

213文章

29939浏览量

214397 -

焊缝跟踪

+关注

关注

0文章

207浏览量

10768 -

机械臂

+关注

关注

13文章

563浏览量

25486

发布评论请先 登录

创想智控焊缝跟踪传感器适配专机 实现煤气罐焊接流水线智能升级

创想智控焊缝跟踪系统携手广数机器人实现农机齿轮焊接智能化升级

创想智控激光焊缝跟踪适配安川机器人双机协同自动焊接变压器油箱

创想智控激光焊缝跟踪系统助力管道行业专机埋弧焊智能化升级

创想智控焊缝跟踪+发那科机器人实现工程机械臂架焊接智能化升级

创想智控焊缝跟踪+发那科机器人实现工程机械臂架焊接智能化升级

评论