在锂离子电池的全生命周期中,电解质填充工艺的技术精度直接关联电池的能量密度、循环稳定性与安全性。美能锂电作为新能源制造领域的创新引领者,始终以精密工艺为基石,在电解质填充技术的研发与应用中实现了从理论到工程的全链条突破。下文将从工艺原理、技术创新与质量控制三个维度,系统解析锂离子电池电解质填充的核心技术体系。

电解质填充工艺的原理

Millennial Lithium

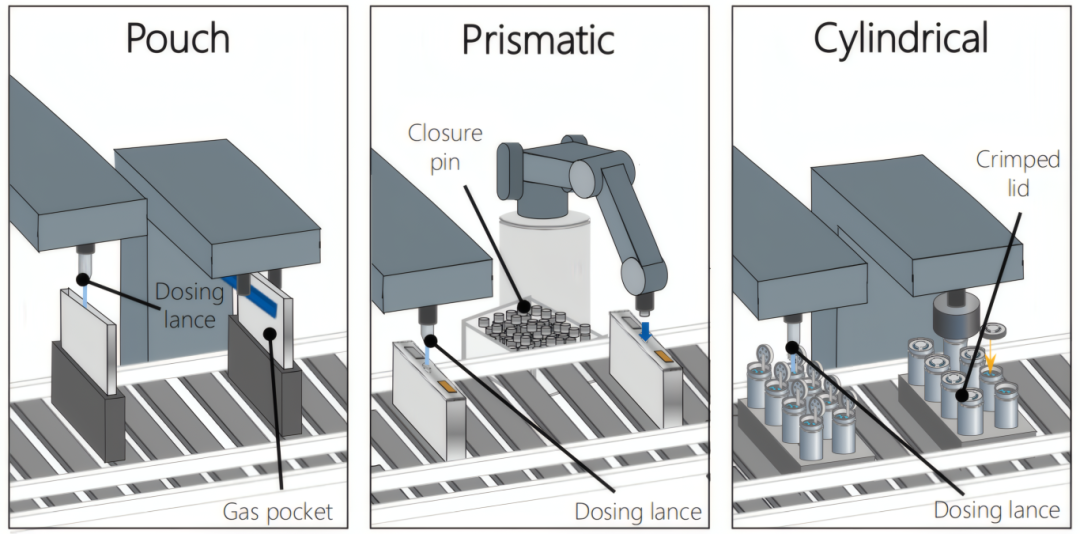

各类电池电解质填充示意图

电解质填充工艺是在电池组装时,将液态电解质(含溶剂、锂盐、添加剂)通过定量填充设备注入电池壳体,借助负压(如150mbar)或温度调控激活毛细管效应,使其渗透至正负极片与隔膜的孔隙中,构建锂离子传导通道,以实现电池充放电功能的工艺过程。填充需控制电解质水分(<20ppm)、黏度等参数,确保浸润均匀性,避免“干区” 影响电池性能。

电解质填充工艺的核心要素与材料特性

Millennial Lithium

1.核心要素

填充量控制:根据电池容量精准定量,如80Ah软包电池填充量50-60g,误差 ±0.5g 。

压力调控:施加动态负压(约150mbar)激活毛细管效应,促进电解质渗透至电极孔隙 。

环境控制:在干燥惰性环境(露点- 40℃至 - 60℃)中操作,避免水分污染 。

2.材料特性

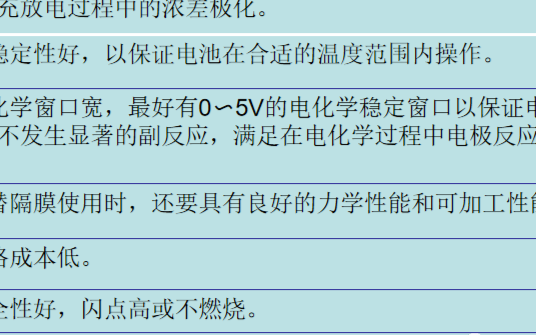

电解质组成:由碳酸酯类溶剂(如EC/DEC)、六氟磷酸锂(LiPF6,≥99.9%)及添加剂构成 。

关键参数:水分含量<20ppm,黏度 3-5cP(25℃),电导率≥10mS/cm,确保浸润性与离子传导效率。

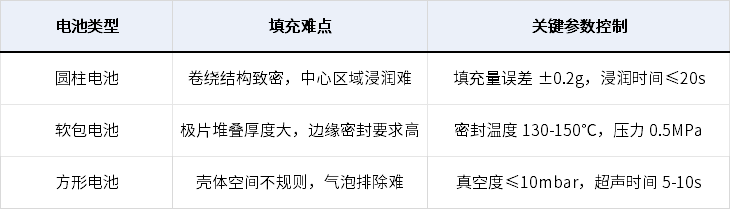

不同电池类型的工艺适配

Millennial Lithium

电解质填充的标准化工艺流程

Millennial Lithium

预处理阶段:电池壳体在填充前需经真空干燥(60-150℃,0.07-1000mbar),将内部水分含量降至 50ppm 以下,避免与电解质反应生成 HF;

定量填充阶段:采用容积式计量泵或称重式计量系统,根据电池容量精确控制填充量。以80Ah软包电池为例,标准填充量为50-60g,误差需控制在 ±0.5g 以内;

动态浸润阶段:通过施加梯度负压(150mbar 左右)激活毛细管效应,促使电解质渗透至电极孔隙。RWTH 研究表明,梯度负压(-800mbar 至 - 150mbar,速率 0.5mbar/s)可使隔膜浸润时间缩短 40%;

密封固化阶段:填充完成后立即进行热压密封(软包电池)或激光焊接(方形/ 圆柱电池),密封边缘宽度需≥1mm 以保证长期气密性。

电解质填充的质量控制体系

Millennial Lithium

来料检测:采用卡尔费休滴定法测定电解质水分(<20ppm),核磁共振光谱分析锂盐纯度(LiPF6≥99.9%);

在线监测:通过称重传感器(精度0.1mg)实时监控填充量,红外光谱仪在线分析电解质成分变化;

离线测试:采用交流阻抗谱(EIS)检测填充后的界面阻抗,拆解观察电极浸润均匀性,要求隔膜面电解液覆盖率>95%。

电解质填充工艺优化的技术前沿

Millennial Lithium

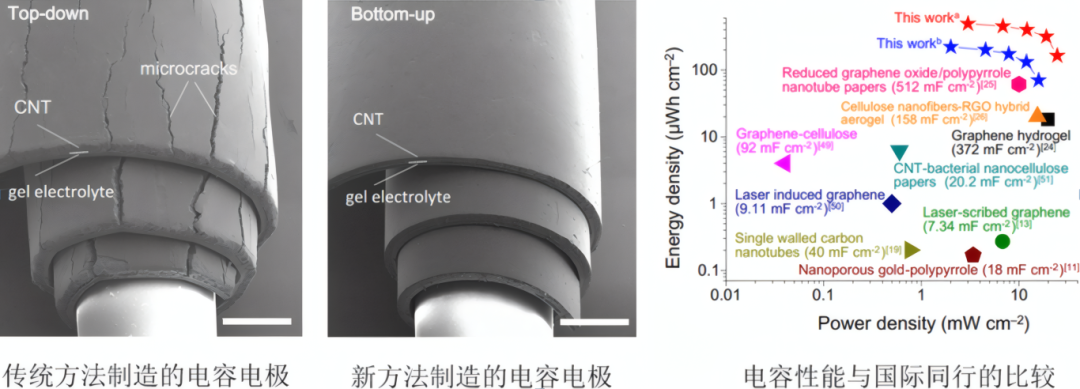

新型固态电解质填充技术打造“超级电容”

真空腔体优化:开发多级真空系统(初级真空- 100mbar,深度真空 - 800mbar),配合气体分压调控,实现电解质中微量气体的高效脱除;

智能算法控制:引入机器学习模型,基于电池厚度、极片孔隙率等参数自动生成最优填充压力曲线,使工艺调试时间缩短50%;

环保技术创新:采用冷凝回收系统,将填充过程中挥发的电解质溶剂回收率提升至95% 以上,降低 VOCs 排放。

采用“机械臂 + 视觉定位” 复合系统:五轴机械臂定位精度±0.1mm,配合 100 帧 / 秒视觉识别校准填充口偏差。

在锂离子电池向高能量密度、长寿命方向发展的进程中,电解质填充工艺的革新始终是关键突破口。美能锂电通过整合材料科学、精密制造与智能控制技术,构建了兼具高效性与可靠性的填充解决方案。未来,随着固态电解质技术的兴起,美能锂电将持续深耕填充工艺的前沿探索,以创新技术推动新能源产业的高质量发展,为全球电池制造树立精密工艺的新标杆。

-

锂离子电池

+关注

关注

85文章

3497浏览量

79271 -

新能源

+关注

关注

27文章

6280浏览量

110249 -

电解质

+关注

关注

6文章

824浏览量

20904

发布评论请先 登录

锂离子电池电解质填充工艺:技术原理与创新实践

锂离子电池电解质填充工艺:技术原理与创新实践

评论