在新能源产业快速发展的背景下,锂电池能量密度与循环寿命的提升成为行业核心诉求,而化成工序作为电芯性能定型的关键环节,其工艺精度直接决定电池最终品质。在锂电池生产工艺中,化成是后段工序的核心环节,处于注液与老化分容之间,通过首次充放电过程实现电芯从物理组装到电化学活性的质变,其工艺参数波动对电池性能的影响可达30% 以上。下文美能锂电将系统解析锂电池生产的化成工序。

化成工艺的定义与目的

Millennial Lithium

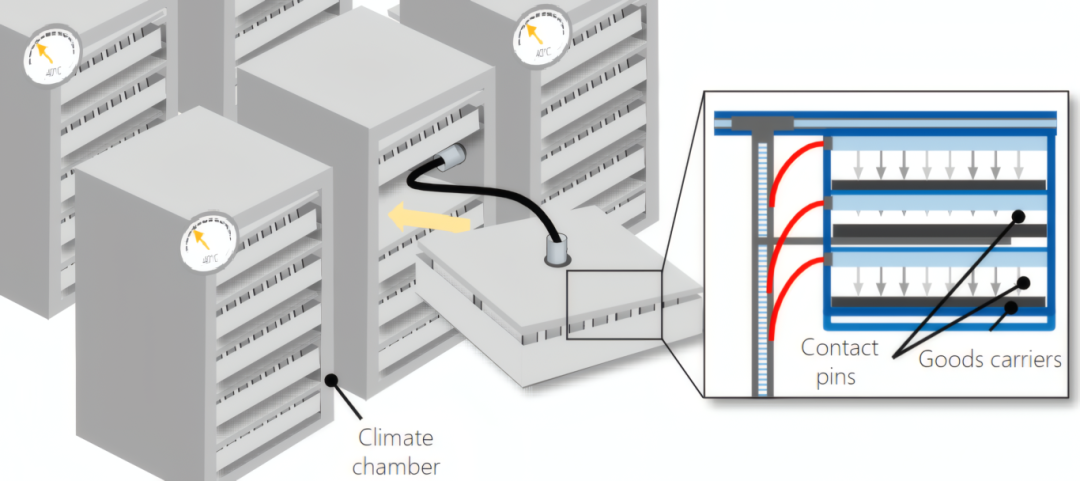

锂电池化成工序示意图

化成是对注液封装后的电池进行首次充放电的过程,核心目标有两个:

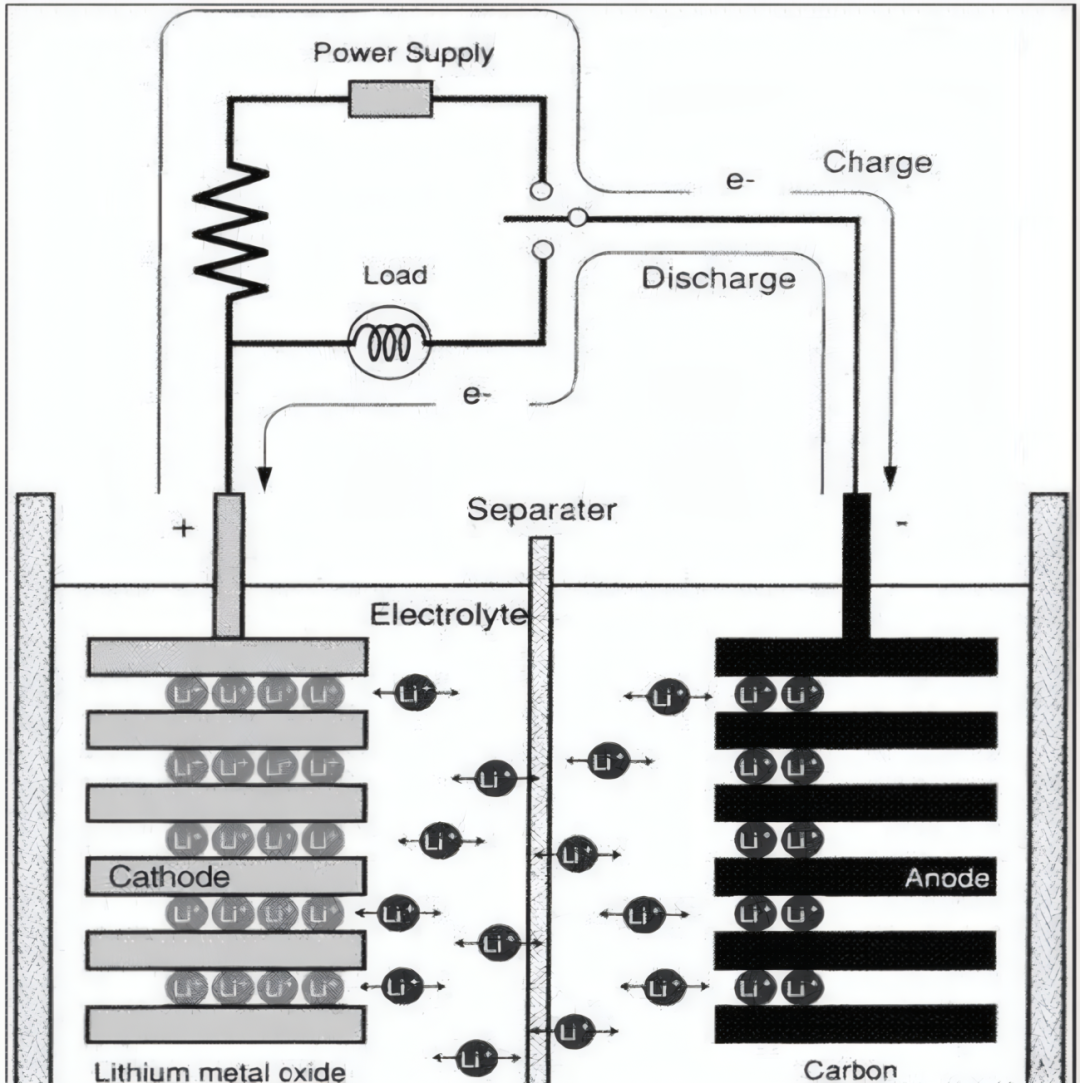

激活电极材料:石墨负极需通过锂离子嵌入完成从天然石墨到锂碳层间化合物的相变,此过程伴随10% 的体积膨胀,需通过阶梯式充放电缓解结构应力。三元正极(如 LiNi0.8Co0.1Mn0.1O2)则在充放电中完成 Ni??→Ni??→Ni??的氧化还原循环,形成稳定的三维锂离子扩散通道,其活化程度直接影响电池可逆容量。

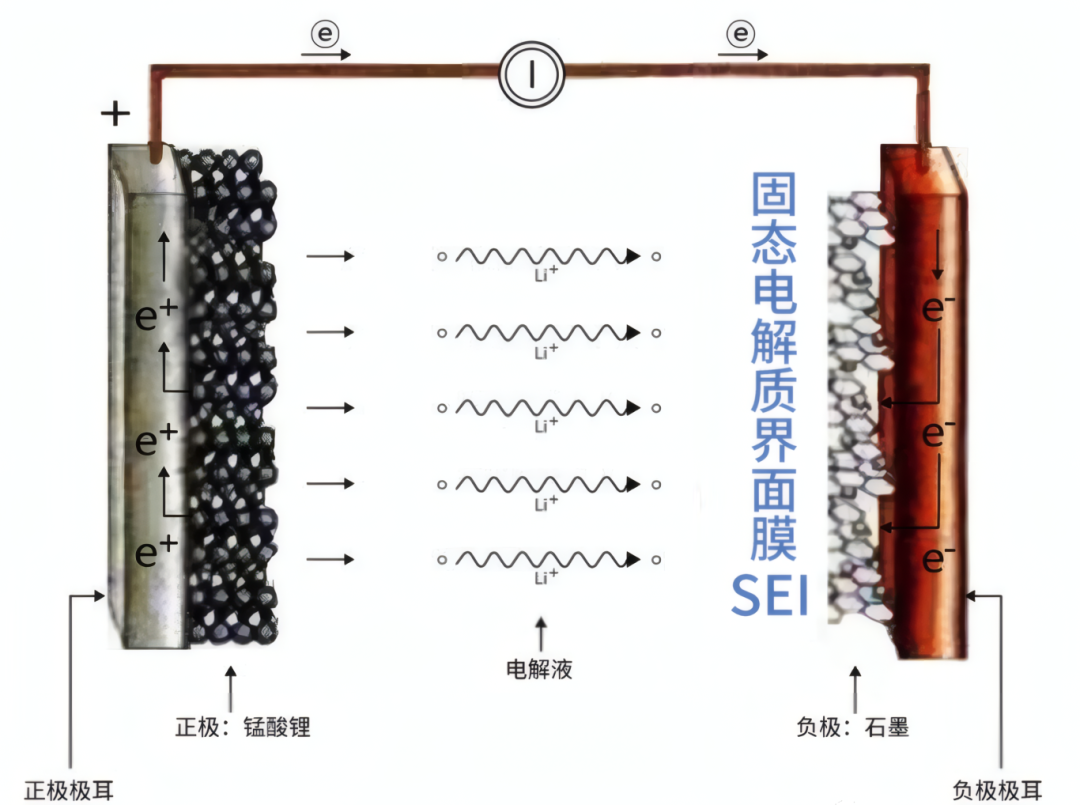

形成SEI 膜:在负极表面生成固体电解质界面膜(Solid Electrolyte Interface, SEI)。SEI 膜允许锂离子通过但阻止电子和溶剂分子穿透,从而保护负极不被持续腐蚀,同时减少活性锂的损耗。

化成工艺的步骤与参数控制

Millennial Lithium

锂电池化成工艺的过程

开口充电(预充/ 排气)

采用小电流(如0.05C-0.15C)阶梯式充电,促进电解液中添加剂反应生成气体排出,避免后续鼓包或短路。此阶段形成的SEI 膜较致密。

闭口充电

逐步增大电流(如0.5C-1C),使SEI 膜从致密过渡到疏松,平衡离子传导与稳定性。需严格控制截止电压(如3.65V-4.0V),防止过充导致锂枝晶生长或正极分解。

闭口老化

充电后静置,使SEI 膜成分与结构趋于稳定。高温老化(如60℃-80℃)可加速反应,但需避免SEI 膜热分解。

闭口放电

以接近充电电流的速率放电,完成电池活化。放电深度需控制在安全范围内(如不低于1.5V),防止过放损坏极片。

化成工艺对电池性能的影响

Millennial Lithium

锂电池化成过程SEI 膜的形成

SEI 膜质量

电流密度与SEI 膜阻抗呈正相关,电流密度过高会导致SEI 膜疏松、阻抗增加;低温(-20℃)形成的 SEI 膜更致密但耗时较长。合适的工艺参数可使首效(首次放电容量 / 充电容量)达到 85%-88%。

产气与安全性

电解液分解反应(如EC→Li?CO?+CO?)产生的气体量与充电深度呈线性关系,化成过程中电解液分解会产生H?、CO?、C?H?等气体,需通过负压或开口设计及时排出,否则可能导致隔膜变形或内部短路

一致性与寿命

化成参数(如温度、压力)的波动会影响电池容量、内阻和循环寿命。例如,充电截止电压从3.65V 提升至 4.0V 虽可增加容量,但循环后期衰减更快。

化成工艺的技术趋势

Millennial Lithium

预锂化技术:

通过外部锂源(如锂箔、锂粉)补偿SEI 形成消耗的锂离子,可将首效提升至 90% 以上,减少正极活性锂损失。

工艺优化:

研究尝试通过机器学习预测分容容量,以简化流程;同时,聚类分析等方法可更精准地对电池进行分档,提升成组一致性。

化成工序通过调控SEI 膜的形成动力学与热力学平衡,成为锂电池性能调控的核心枢纽。美能锂电将持续深化化成机理研究,通过材料- 工艺 - 设备的协同创新,推动锂电池向高安全、长寿命方向发展,为新能源产业升级提供关键技术支撑。

*特别声明:本公众号所发布的原创及转载文章,仅用于学术分享和传递行业相关信息。未经授权,不得抄袭、篡改、引用、转载等侵犯本公众号相关权益的行为。内容仅供参考,如涉及版权问题,敬请联系,我们将在第一时间核实并处理。

-

锂电池

+关注

关注

261文章

8455浏览量

177338 -

新能源

+关注

关注

27文章

6280浏览量

110249 -

电芯

+关注

关注

14文章

795浏览量

26646

发布评论请先 登录

锂电池分容测试

一文看懂软包锂电池生产工艺及工艺流程

锂电池结和制造,生产工艺流程全解析详细资料概述

锂电池涂布生产工艺中的温度是如何控制的

锂电池的基本设计原则和关键工序控制要求 超全

锂电池的主要生产工序包括哪些

锂电池制造工艺:方形、圆柱、软包封装方式解析

锂电池生产 | 化成工序的关键作用与工艺解析?

锂电池生产 | 化成工序的关键作用与工艺解析?

评论