在电子信息产品中,PCB作为元器件的载体与电路信号传输的关键枢纽,其质量与可靠性对整机设备起着决定性作用。随着产品小型化及环保要求的提升,PCB正向高密度、高Tg和环保方向发展。然而,受成本和技术限制,PCB在生产和应用中常出现失效,引发质量纠纷。为查明原因、解决问题并明确责任,失效分析成为必不可少的环节。

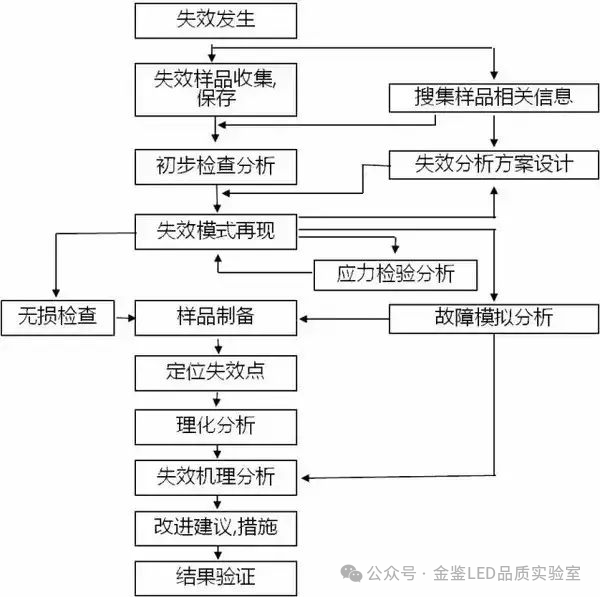

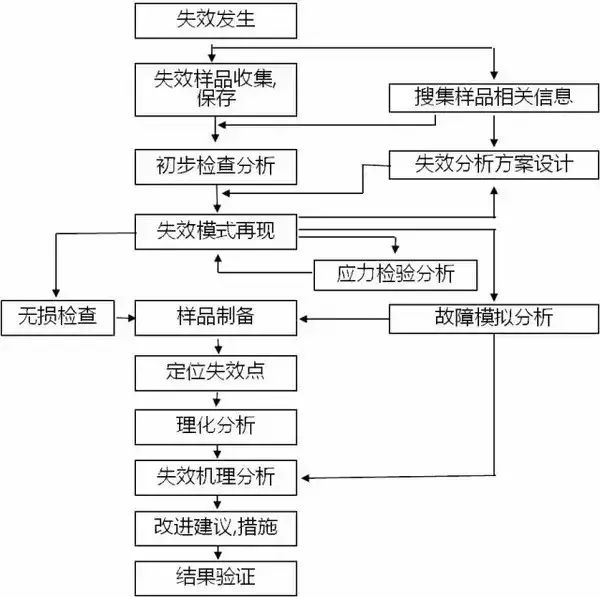

失效分析流程

1. 失效定位

失效分析的首要任务是基于失效现象,通过一系列基础检测手段确定失效部位与失效模式。

这包括对PCB进行全面的信息收集,如生产批次、使用环境、历史故障记录等;进行功能测试,以验证电路的基本功能是否正常;开展电性能测试,检测电路的电气参数是否符合设计要求;同时,进行简单的外观检查,观察PCB表面是否存在明显的损伤、污染、腐蚀等异常情况。

对于结构简单的PCB或PCBA(装有电子元器件的印刷电路板),失效部位相对容易锁定。但对于采用复杂封装形式如BGA(球栅阵列封装)或MCM(多芯片模块封装)的器件或基板,由于其内部结构精密,缺陷难以直接通过显微镜观察,这就需要借助更先进的检测设备和技术手段来辅助确定失效部位。

2. 失效机理分析

在明确失效部位后,需深入探究导致PCB失效或缺陷产生的机理。利用多种物理、化学分析方法,对失效区域进行细致剖析,确保能够全面了解失效机理。常见的失效机理包括虚焊、污染、机械损伤、潮湿应力、介质腐蚀、疲劳损伤、CAF(导电阳极丝)或离子迁移、应力过载。通过深入分析失效机理,能够为后续的失效原因追溯提供关键线索。

3. 失效原因分析

基于失效机理与制程过程的关联分析,是寻找失效根源的关键步骤。这要求分析人员充分了解PCB的生产工艺流程,包括原材料采购与检验、基板制造、钻孔与镀孔、图形转移、蚀刻、表面处理、组装焊接等各个环节。结合失效机理,逐一排查各制程环节中可能导致失效发生的因素。在必要时,还需开展针对性的试验验证,模拟实际生产或使用条件,重现失效现象,以精准锁定诱导失效的具体原因。

4. 改进与报告编制

失效分析的最终成果是编制一份详实、准确的失效分析报告。报告应清晰呈现分析过程中的各项试验数据、观察到的事实以及得出的结论。报告内容需逻辑严密、条理清晰,避免主观臆断和凭空想象。在整个分析过程中,遵循从简单到复杂、从外到里、从非破坏性到破坏性的基本原则,确保分析结果的准确性和可靠性,为客户提供最优质的服务。

失效分析技术

1.光学显微镜

光学显微镜主要用于PCB的外观检查,寻找失效的部位和相关的物证,初步判断PCB的失效模式。

外观检查主要检查PCB的污染、腐蚀、爆板的位置、电路布线以及失效的规律性。

2.X射线(X-ray)

对于一些无法通过外观检查直接观察到的PCB内部结构或缺陷,如通孔内部的焊锡填充情况、高密度封装的BGA或CSP器件的焊点连接状态等,X射线透视系统成为不可或缺的检测手段。

X光透视系统利用不同材料厚度或密度对X光的吸收或透过率差异来成像。在PCBA焊点内部缺陷检测方面,能够清晰地显示出焊点内部是否存在空洞、锡球、锡渣等缺陷。通过X射线检测,可以有效弥补光学显微镜在内部结构检测方面的不足,拓展失效分析的深度和广度。

3.切片分析

切片分析是一种破坏性的检测方法,通过对PCB样品进行取样、镶嵌、切片、抛磨、腐蚀等一系列精细操作,获得PCB的横截面结构。借助显微镜观察切片后的横截面,可以获得丰富的微观结构信息,如通孔的孔壁粗糙度、镀层厚度均匀性、基板内部的玻璃纤维分布、树脂填充情况等。

4.扫描声学显微镜(C-SAM)

C-SAM利用高频超声波在材料不连续界面上反射产生的振幅及位相与极性变化来成像,其扫描方式是沿着Z轴扫描X-Y平面的信息。可以用来检测元器件、材料以及PCB与PCBA内部的各种缺陷,包括裂纹、分层、夹杂物以及空洞等。如果扫描声学的频率宽度足够的话,还可以直接检测到焊点的内部缺陷。

典型的扫描声学的图像是以红色的警示色表示缺陷的存在,由于大量塑料封装的元器件使用在SMT工艺中,由有铅转换成无铅工艺的过程中,大量的潮湿回流敏感问题产生,即吸湿的塑封器件会在更高的无铅工艺温度下回流时出现内部或基板分层开裂现象,在无铅工艺的高温下普通的PCB也会常常出现爆板现象。

显微红外分析将红外光谱与显微镜结合在一起的分析方法,利用不同材料(主要是有机物)对红外光谱不同吸收的原理,分析材料的化合物成分,再结合显微镜可使可见光与红外光同光路,只要在可见的视场下,就可以寻找要分析微量的有机污染物。

显微红外分析的主要用途就是分析被焊面或焊点表面的有机污染物,分析腐蚀或可焊性不良的原因。

6. 扫描电子显微镜分析(SEM)

扫描电子显微镜(SEM)是进行失效分析的一种最有用的大型电子显微成像系统,最常用作形貌观察,任何精细结构或表面特征均可放大到几十万倍进行观察与分析。在PCB或焊点的失效分析方面,SEM主要用作失效机理的分析,具体包括:

- 观察焊盘表面的形貌结构;

- 焊点金相组织;

- 测量金属间化物;

- 可焊性镀层分析;

- 锡须分析测量。

热分析技术

1.差示扫描量热仪(DSC)

差示扫描量热法(Differential Scanning Calorimetry)是在程序控温下,测量输入到物质与参比物质之间的功率差与温度(或时间)关系的一种方法。在PCB的分析方面主要用于测量PCB上所用的各种高分子材料的固化程度、玻璃态转化温度,这两个参数决定着PCB在后续工艺过程中的可靠性。

2.热机械分析仪(TMA)

热机械分析技术(Thermal Mechanical Analysis)用于程序控温下,测量固体、液体和凝胶在热或机械力作用下的形变性能。在PCB的分析方面主要用于PCB最关键的两个参数:测量其线性膨胀系数和玻璃态转化温度。膨胀系数过大的基材的PCB在焊接组装后常常会导致金属化孔的断裂失效。

3.热重分析仪(TGA)

热重法(Thermogravimetry Analysis)是在程序控温下,测量物质的质量随温度(或时间)的变化关系的一种方法。在PCB的分析方面,主要用于测量PCB材料的热稳定性或热分解温度,如果基材的热分解温度太低,PCB在经过焊接过程的高温时将会发生爆板或分层失效现象。

结语

失效分析是一门系统科学,更是一种“侦破”艺术。只有遵循科学的程序,善用从宏观到微观、从无损到破坏的分析手段,才能在面对高密度、无铅无卤化的PCB时,迅速锁定真因,提出有效对策,最终实现整机质量与可靠性的持续提升。

-

pcb

+关注

关注

4372文章

23549浏览量

411824 -

元器件

+关注

关注

113文章

4847浏览量

95724 -

失效分析

+关注

关注

18文章

233浏览量

67215

发布评论请先 登录

怎么找出PCB光电元器件失效问题

怎么找出PCB光电元器件失效问题

评论