在工业 4.0 浪潮下,“智慧工厂” 早已不是抽象概念 —— 当设备能自主预警故障、生产数据实时驱动决策、能源消耗精准可控,传统工厂正在完成从 “经验驱动” 到 “数据驱动” 的质变。作为国家专精特新 “小巨人” 企业,有人智能深耕工业数智化转型十余年,以 “低成本、高效率” 为核心,打造覆盖数据采集、设备管理、能源优化的全链条智慧工厂解决方案,已助力近百家企业实现产能跃升。

智慧工厂的核心密码:数据打通全流程

传统工厂的痛点往往惊人地相似:设备数据分散在不同系统难以整合、生产异常难以及时预警、能源消耗 “糊涂账”…… 有人智能的破局之道,始于一套工业数据采集平台的 “超强连接力”。

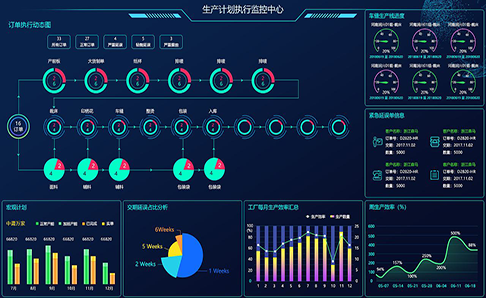

这套平台支持上千种协议和驱动,小到冲压机的振动数据,大到整条生产线的运行参数,都能被统一接入。其 “毫秒级存储精度” 和 “30 万条 / 秒读写速度” 的能力,可轻松应对百万级设备、千万级数据点的高并发场景。更关键的是,它能灵活部署在企业本地服务器或私有云,既保证数据私有化安全,又能通过开放接口对接 ERP、MES 等上层系统,让数据真正成为生产的 “指挥棒”。

配合设备健康管理系统和能源管理系统(EMS),工厂实现 “状态全感知、异常早预警、能耗可优化”:设备温度、转速等关键指标实时监控,提前 24 小时预警潜在故障;水、电、气消耗数据自动统计分析,精准定位节能空间。

有人智能的数据采集及运维方案

有人智能的数据采集及运维方案

案例说话:这些企业如何用 “智慧” 提效 30%?

精密金属加工企业:离散制造的 “数据化革命”

某专注小型精密金属外壳生产的离散型企业,曾面临 “设备多、工序杂、进度难跟踪” 的困境 —— 加工中心、激光切割机等 20 余种设备数据孤立,生产排程全靠经验。

有人智能为其部署工业数据采集平台后,所有设备数据实时上云,系统自动生成生产进度看板:哪台设备在闲置、哪道工序卡壳、某批产品的合格率波动原因,都能通过数据追溯。配合设备健康管理系统,设备故障停机时间减少 40%,生产效率提升 25%,订单交付周期缩短 30%。

大型钢铁企业:大数据让成本 “算得清、降得下”

钢铁行业的成本控制堪称 “针尖上跳舞”,某大型钢铁集团曾因 “成本要素分散、统计滞后” 难以精准决策。有人智能为其搭建大数据决策平台,将高炉、轧机等核心设备的能耗、原料消耗等数据实时采集,形成动态成本模型。

系统运行后,每吨钢的水、电、煤消耗数据实时更新,配合能耗分析算法,快速定位高耗能环节。仅通过优化风机运行参数和余热回收调度,该企业年节能成本超千万元,生产数据上报效率从 “按天算” 提升至 “按分钟算”,为管理层提供了精准的决策依据。

有人智能智慧解决方案

有人智能智慧解决方案  有人智能智慧解决方案

有人智能智慧解决方案

钢板切割企业:从 “分散切割” 到 “协同智造”

传统钢板切割厂普遍面临 “设备空转、人员冗余” 的资源浪费问题。有人智能为某钢板切割企业打造的 “智能切割协同平台”,将分散的切割设备、人员、订单数据整合,通过产能预测算法优化排程。

平台运行半年后,设备利用率从 60% 提升至 85%,人工成本降低 20%,同批次钢板的材料利用率提高 15%,彻底告别了 “一家厂忙不过来,另一家闲着” 的资源错配。

为什么选择有人智能?三大核心优势筑牢转型底气

安全可控,合规无忧:拥有端到端安全体系,通过双软认证、数据安全合规认证,联合安全生态伙伴构建多重防护,保障工业数据全生命周期安全。

经验沉淀,跨行业适配:覆盖装备制造、新能源、食品加工等数十个细分领域,既能复制钢铁行业的能耗管理经验,也能为食品企业定制符合 GMP 标准的工艺优化方案。

低成本落地,快速见效:相比传统方案,有人智能通过 “模块化部署” 降低初期投入,多数企业 3-6 个月即可收回成本,真正实现 “小投入、大产出”。

从离散制造到流程工业,从设备监控到能源优化,有人智能的智慧工厂解决方案正在重新定义 “高效生产”。当数据成为工厂的 “新动力”,转型不再是遥不可及的目标 —— 点击下方链接,获取专属你的智慧工厂转型方案,让 “智造” 红利看得见、摸得着。

审核编辑 黄宇

-

大数据

+关注

关注

64文章

8966浏览量

140829

发布评论请先 登录

协议兼容+毫秒级采集!拆解有人智能工业数据平台如何打通30万点/秒高并发,重塑工厂OT层

协议兼容+毫秒级采集!拆解有人智能工业数据平台如何打通30万点/秒高并发,重塑工厂OT层

评论