在新能源汽车、储能系统、消费电子等新能源产业高速发展的背景下,电池性能的一致性已成为决定产品安全性、寿命与效率的核心要素。电池自动分选机作为生产线上的关键设备,通过自动化、智能化的技术手段,实现了对电池关键参数的精准检测与分类,为电池制造与回收环节提供了可靠的质量保障。

从人工到智能:分选技术的迭代升级

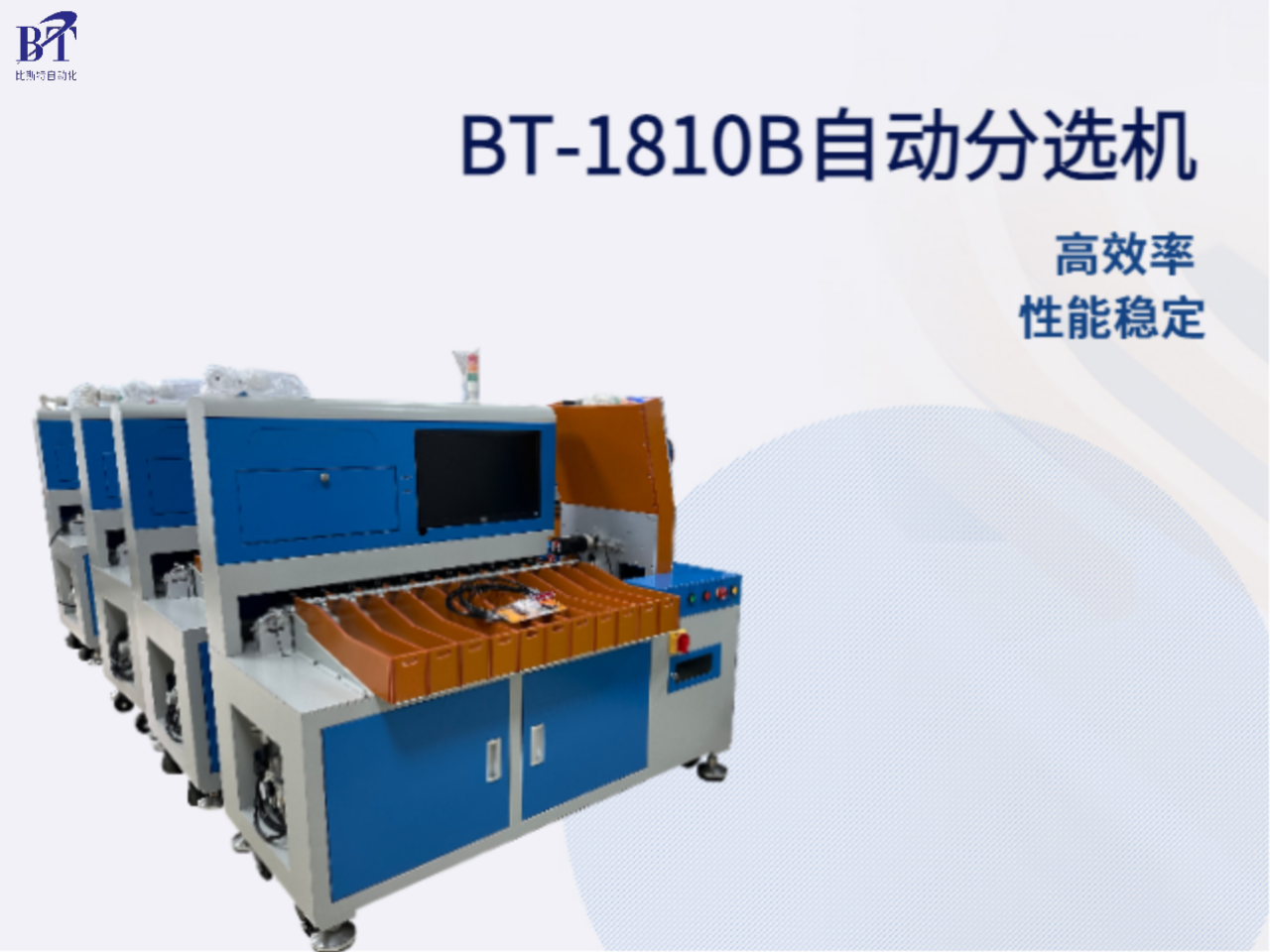

传统电池分选依赖人工操作,存在效率低、误差大、劳动强度高等问题。例如,在动力电池组装中,单包电池需串联数百颗电芯,人工检测难以保证每颗电芯的电压、内阻等参数高度一致,可能导致电池组充电不均衡、寿命缩短甚至热失控风险。而电池自动分选机的出现,彻底改变了这一局面。它通过集成机械臂、输送带、高精度传感器与智能控制系统,构建了“感知-决策-执行”的闭环流程:机械臂精准抓取电池,输送带将其送入检测区,传感器在毫秒级时间内完成电压、内阻、容量等关键参数采集,系统根据预设标准自动分类,不合格品被单独剔除,整个过程无需人工干预。这种变革不仅将分选效率提升数倍,更将误判率降至极低水平,为大规模生产提供了可靠保障。

核心功能:精准分类与质量追溯

电池自动分选机的核心功能是依据电池的电压、内阻、容量等参数进行多级分选。例如,在动力电池生产中,设备可根据内阻偏差将电池分为多个档位,确保同一电池组内的电芯性能高度匹配;在储能系统组装中,分选机能剔除容量衰减过快的电池,提升系统整体效率;在消费电子领域,设备可筛选出能量密度达标的电池,保障手机、笔记本电脑等产品的续航能力。

分选过程的高精度得益于先进传感技术与算法的支持。设备采用四线制测量技术消除线路电阻干扰,确保电压、内阻数据的真实性;机器视觉系统通过高清摄像头捕捉电池外观缺陷,结合AI算法识别划痕、鼓包等细微问题;动态阈值调整算法则能根据不同批次电池的特性波动,自动优化分选标准,减少人工干预。此外,设备还具备数据记录与追溯功能,可生成包含电池参数、分选结果、时间戳等信息的报告,支持U盘存储或电脑导出,为质量管控与工艺优化提供数据支撑。

应用场景:贯穿产业链全环节

电池自动分选机的应用场景覆盖电池制造、组装与回收的全产业链。在动力电池领域,它是保障电池组一致性的关键设备。通过分选机筛选出内阻偏差、容量差异极小的电池,可显著提升电池包的安全性与耐用性。在储能系统领域,分选后的电池组能减少能量损耗,提升系统整体效率,降低运维成本。在消费电子领域,设备可筛选出轻薄化、高能量密度的电池,满足手机、平板电脑等产品的设计需求。

在电池回收环节,分选机同样发挥着重要作用。退役电池型号多样、剩余容量参差不齐,传统人工分拣效率低下且易出错。自动分选机通过快速检测电池的电压、内阻与剩余容量,能将其精准分类为不同等级,为梯次利用提供数据支持,推动资源循环利用。

未来趋势:智能化与柔性化并进

随着工业4.0,电池自动分选机正朝着更高集成度与智能化的方向发展。一方面,设备将深度融合工业互联网技术,实现与上下游产线的实时数据交互,构建柔性化生产体系。

电池自动分选机不仅是新能源产业的质量守护者,更是推动行业智能化升级的核心工具。它以精准、高效、智能的技术优势,解决了电池分选的效率与精度难题,为新能源汽车、储能系统、消费电子等领域的可持续发展提供了坚实支撑。随着技术的不断进步,这一设备将继续在新能源时代扮演关键角色,助力“双碳”目标的实现。

审核编辑 黄宇

-

新能源

+关注

关注

27文章

6280浏览量

110262 -

分选机

+关注

关注

0文章

49浏览量

6965

发布评论请先 登录

电池自动分选机:新能源产业的质量守护者

电池自动分选机:新能源产业的质量守护者

评论