一、PWM 舵机控制原理

PWM 舵机的核心是脉冲宽度与旋转角度的对应关系:

舵机接收周期性的 PWM 信号(通常周期为 20ms,即频率 50Hz),信号由高电平(有效电平)和低电平组成。

高电平的持续时间(脉冲宽度)决定舵机的旋转角度:

标准脉冲宽度范围:0.5ms ~ 2.5ms(部分舵机可能略有差异,需参考手册)。

对应角度:通常 0.5ms 对应 0°,1.5ms 对应中间位置(如 90°),2.5ms 对应最大角度(如 180°)。

线性关系:角度与脉冲宽度成线性比例,例如 1ms 对应 30°,2ms 对应 150°(具体需根据舵机量程校准)。

二、关键控制参数

控制 PWM 舵机需明确以下核心参数,参数错误可能导致舵机无响应或损坏:

| 参数 | 标准值范围 | 说明 |

|---|---|---|

| 信号周期 | 20ms(±1ms) | 即频率 50Hz(1/0.02s),部分舵机支持宽范围周期(如 10ms~30ms)。 |

| 脉冲宽度 | 0.5ms ~ 2.5ms | 决定旋转角度,超出范围可能导致舵机卡顿或过载。 |

| 工作电压 | 3.3V ~ 6V(常见) | 需匹配舵机额定电压,过高易烧毁电机,过低则扭矩不足。 |

| 控制信号电平 | 3.3V 或 5V | 需与控制器(如单片机)输出电平兼容,不匹配时需加电平转换模块。 |

三、硬件连接方法

PWM 舵机通常有 3 根线(电源、地、信号线),连接需区分正负极和信号方向:

接线定义(常见颜色,以舵机手册为准):

红线:电源正极(VCC),接控制器或外部电源的正极(如 5V)。

棕线 / 黑线:电源负极(GND),接控制器和电源的地,需共地。

黄线 / 橙线:信号线(PWM IN),接控制器的 PWM 输出引脚(如单片机的 GPIO 或专用 PWM 口)。

供电注意事项:

小扭矩舵机(如 10kg 以下)可直接由控制器(如 Arduino)5V 引脚供电;

大扭矩舵机(如 50kg 以上)需外接独立电源,避免控制器供电不足导致重启或损坏。

四、软件控制逻辑(以常见场景为例)

1. 基础控制流程

初始化:设置控制器的 PWM 输出引脚,配置频率为 50Hz(周期 20ms)。

输出脉冲:根据目标角度计算对应脉冲宽度,通过 PWM 函数输出信号。

保持角度:持续输出该脉冲信号,舵机会稳定在目标角度;停止信号后舵机可能因外力偏移。

2. 角度与脉冲宽度换算公式

若舵机最大角度为 θ_max(如 180°),则目标角度 α 对应的脉冲宽度 P 计算为:P=0.5ms+(θmax?α?)×(2.5ms?0.5ms)

例如:180° 舵机,目标角度 90° 时:P=0.5+(90/180)×2=1.5ms

3. 代码示例(以 Arduino 为例)

Arduino 通过Servo库简化 PWM 控制,无需手动配置频率:

cpp

运行

#include // 引入舵机库

Servo myservo; // 创建舵机对象

int angle = 0; // 目标角度

void setup() {

myservo.attach(9); // 将舵机信号线接数字引脚9

}

void loop() {

// 从0°转到180°,每次停留1秒

for (angle = 0; angle <= 180; angle += 1) {

myservo.write(angle); // 输出对应角度的PWM信号

delay(15); // 延迟等待舵机转动到位

}

delay(1000);

// 从180°转回0°

for (angle = 180; angle >= 0; angle -= 1) {

myservo.write(angle);

delay(15);

}

delay(1000);

}

4. 无库直接控制(手动生成 PWM)

若控制器无专用舵机库,可通过 GPIO 模拟 PWM 信号(以 51 单片机为例):

c

运行

// 假设P3.0为信号输出引脚,周期20ms,脉冲宽度1.5ms(中间位置)

void servo_control() {

P3_0 = 1; // 高电平开始

delay_us(1500); // 脉冲宽度1.5ms(需精确延时函数)

P3_0 = 0; // 低电平

delay_ms(18); // 补充周期至20ms(20ms - 1.5ms = 18.5ms,取近似值)

}

void main() {

while(1) {

servo_control(); // 持续输出信号,舵机保持中间位置

}

}

五、进阶控制技巧

角度校准:

部分舵机实际角度与理论值有偏差,可通过实测调整脉冲宽度:例如目标 90° 时,实际需 1.4ms 脉冲,需手动修正公式。

校准方法:逐步增加脉冲宽度,记录舵机实际转动角度,建立修正后的对应表。

速度控制:

舵机转动速度由角度变化的 “步长” 和 “延迟时间” 决定:步长越小、延迟越长,转动越慢(如每次转 1°,延迟 20ms)。

避免瞬间大角度跳转,防止舵机过载或齿轮损坏。

多舵机同步控制:

多个舵机需连接不同 PWM 引脚,通过循环依次输出信号(注意总周期仍需保持 20ms)。

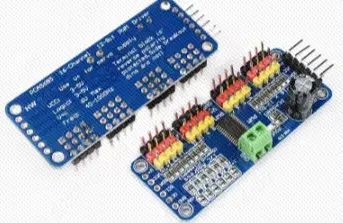

高负载场景建议使用专用舵机控制板(如 PCA9685),支持 I2C 通信控制 16 路舵机,减少主控制器资源占用。

六、注意事项

信号干扰:PWM 信号线易受电磁干扰,建议缩短信号线长度,或在信号线与地之间接 100nF 电容滤波。

过流保护:大扭矩舵机启动瞬间电流较大,需在电源回路串联保险丝(如 1A~3A),避免短路烧毁设备。

温度限制:长时间满负荷工作会导致舵机发热,需预留散热空间,避免超过额定工作温度(通常 - 10℃~60℃)。

手册优先:不同品牌 / 型号舵机参数可能差异(如最大角度 360° 的连续旋转舵机,脉冲宽度对应速度而非角度),务必参考产品手册。

通过以上方法,可实现 PWM 型号舵机的精准控制,适用于机器人关节、机械臂、自动化阀门等各类场景。实际应用中需结合硬件特性和场景需求,优化参数以确保稳定性和寿命。

审核编辑 黄宇

-

PWM

+关注

关注

116文章

5624浏览量

220396 -

舵机

+关注

关注

17文章

309浏览量

42132

发布评论请先 登录

舵机如何控制?

【RA-Eco-RA6M4开发板评测】+PWM与舵机控制

【嘉楠堪智K230开发板试用体验】01 Studio K230开发板Test1——舵机控制

【嘉楠堪智K230开发板试用体验】+03+巡线+舵机方向控制

舵机与电动机的比较分析

舵机的类型及其特点

【RA-Eco-RA4E2-64PIN-V1.0开发板试用】+02+舵机控制+串口通讯

PWM信号生成方法 PWM调制原理讲解

如何使用PWM控制电机

PWM与模拟控制的比较

安信可Ai-WB2+舵机控制(SG90)

PWM 型号舵机控制方法!

PWM 型号舵机控制方法!

评论