在很多检测环节中,不仅需要精准测量 2D 形状轮廓、内外直径等平面参数,还需同步检测段差、平面度、孔深等三维尺寸数据。这种 "二维 + 三维" 的复合检测需求,让工程师和采购人员在选择检测仪器时常陷入两难境地。

三维轮廓测量仪虽能实现全面检测,但动辄数几十万元的采购成本让中小企业望而却步,且操作需要专业技术人员,维护成本高昂,且存在操作流程复杂、检测效率低下的问题,单个工件的测量耗时常超过 1 分钟,难以满足批量生产的检测需求。某汽车零部件企业曾采用多台设备组合检测的方式,不仅设备投资增加 30%,还因数据不互通导致质量追溯困难。

针对这一行业痛点,光子精密创新推出 QM 系列闪测仪与 CD-5000 系列光谱共焦位移传感器的组合方案,以高性价比突破传统检测瓶颈。该方案通过 "二维精准定位 + 三维深度测量" 的技术融合,实现了一台设备满足多元检测需求的突破,既避免了多设备采购的成本压力,又解决了传统检测效率低下的问题。

QM 系列一键闪测仪作为方案核心,搭载双视野双远心镜头与 2000 万像素 CMOS 传感器,测量精度可达 ±1μm。其内置的 AI 深度学习系统经过海量工业样本训练,能一键识别 5000 个测量部位和 1000个工件,彻底摆脱传统仪器繁琐的参数调试流程。配合专用测量软件 QMVS 的智能算法,可自动完成边缘提取、特征匹配和数据计算,将人为操作误差降至最低。

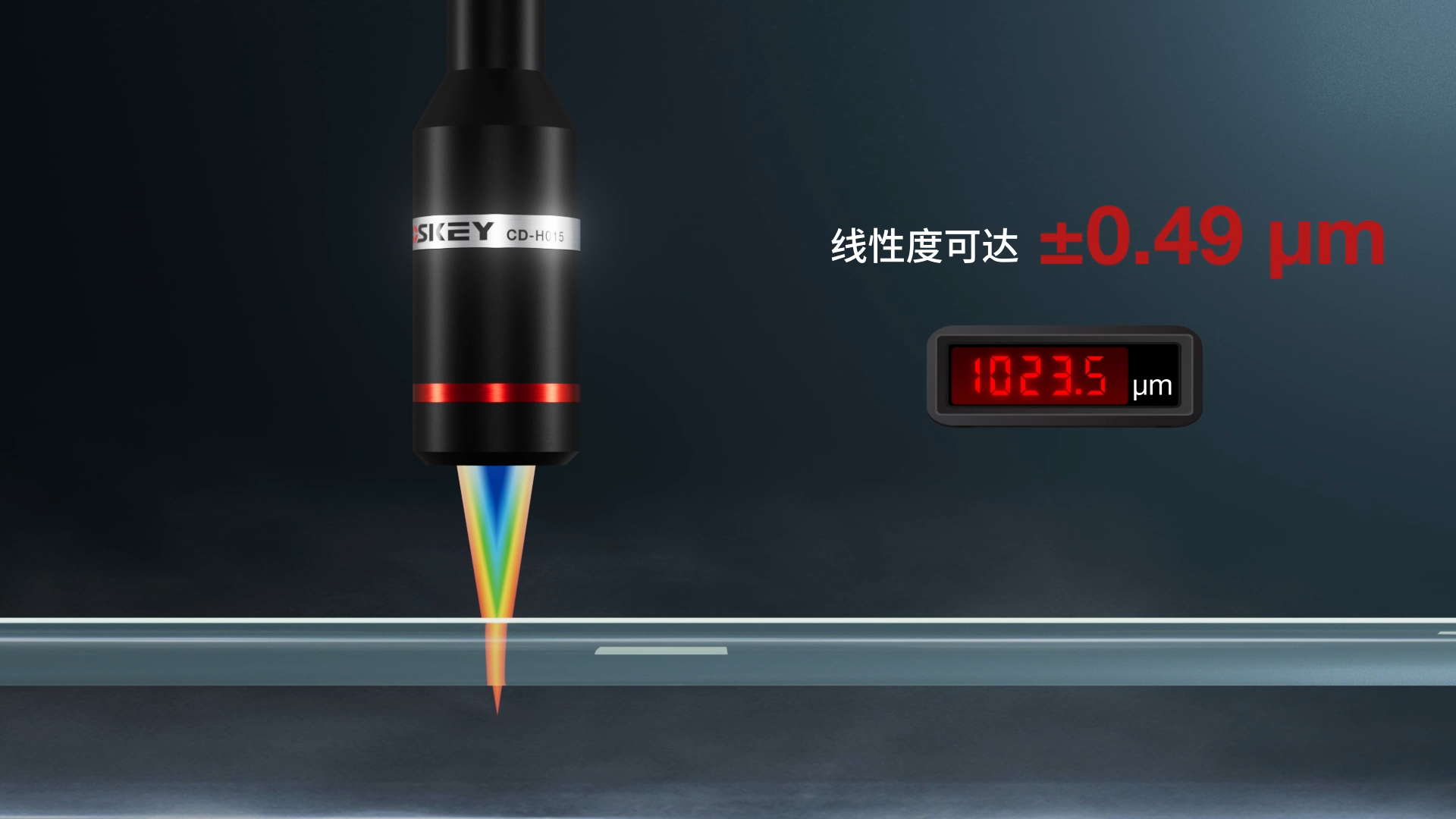

与之搭配的 CD-5000 系列光谱共焦位移传感器则填补了二维检测的技术空白。该传感器采用先进的光谱共焦技术,具备 260KHz 的超高采样频率和 ±0.49μm 的线性度,能精准捕捉纳米级的高度变化。无论是玻璃表面的细微段差、金属零件的孔深,还是胶水涂层的厚度,都能实现非接触式高精度测量,尤其适用于易变形、高精密的工件检测。

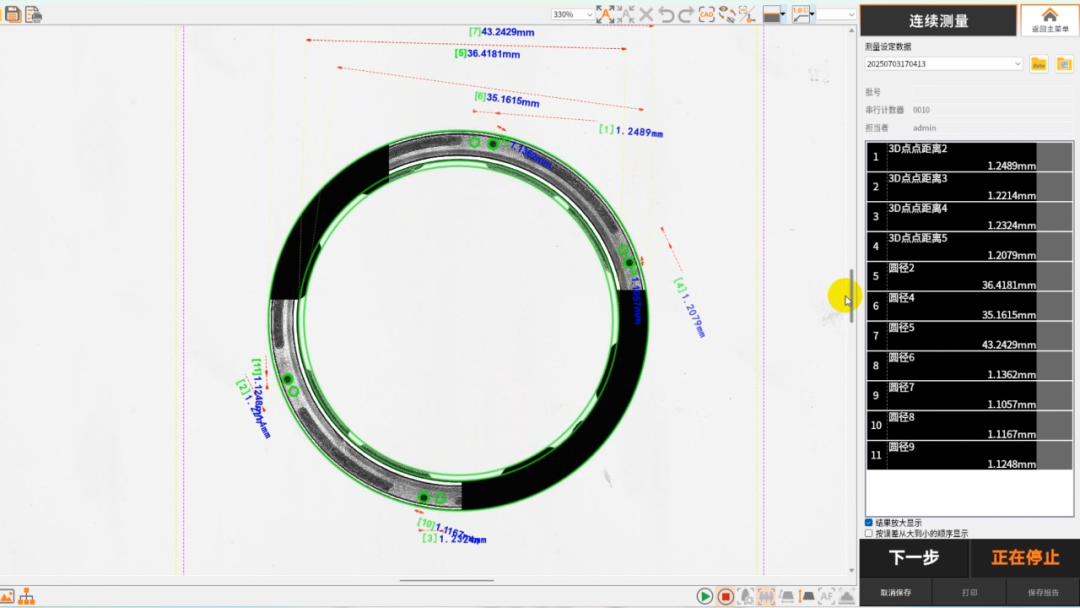

某机械加工企业的检测案例充分验证了该方案的优势。该企业生产的精密部件需检测 11 项参数,包括 3 个内外圆径和 4 组孔深数据。此前采用传统量具与影像仪组合检测,单个工件耗时超过 60 秒,且孔深测量依赖人工操作,误差波动达 ±0.02mm。引入 QM-8300 闪测仪与 CD-H070 传感器的组合方案后,通过专用软件实现了检测流程全自动化:QM 系列快速完成二维轮廓测量,CD -5000系列光谱共焦位移传感器同步采集深度数据,10 秒内即可完成全部检测项目,重复测量误差稳定在 ±0.003mm 以内。

该方案的核心优势体现在三个维度:成本方面,单设备替代多台传统仪器,直接降低设备投资成本 40% 以上;效率层面,检测速度提升 6 倍;质量控制上,全自动检测消除人为误差,使产品不良率降低 15%。

这种 "二维尺寸 + 高度" 的复合检测方案,重新定义了精密制造领域的检测标准。光子精密QM系列闪测仪通过光学技术与 AI 算法的深度融合,为汽车零部件、机械加工等行业提供了兼具精度、效率与经济性的检测新选择,推动制造业质量控制向智能化、高效化升级。

-

检测

+关注

关注

5文章

4682浏览量

93112

发布评论请先 登录

可以实现一键式测量的闪测仪了解下!

一键闪测仪:从传统测量仪器中脱颖而出的创新性技术

一种适用于中小型工件尺寸批量测量方法的一键式闪测仪

一键闪测仪相比传统测量仪器有哪些优势

闪测影像|中图闪测仪,一键自动批量测量尺寸

闪测影像|中图闪测仪,一键自动批量测量尺寸

应用案例丨一键测量300+工件,QM系列闪测仪批量检测

告别多设备!揭秘QM系列闪测仪如何一键搞定多元检测

告别多设备!揭秘QM系列闪测仪如何一键搞定多元检测

评论