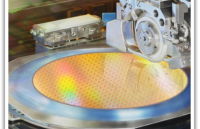

晶圆切割,作为半导体工艺流程中至关重要的一环,不仅决定了芯片的物理形态,更是影响其性能和可靠性的关键因素。传统的切割工艺已逐渐无法满足日益严苛的工艺要求,而新兴的激光切割技术以其卓越的精度和效率,为这一领域带来了革命性的进步。美能光子湾3D共聚焦显微镜,为晶圆切割后的质量监控提供了强有力的技术支持,确保了半导体制造过程中的每一个细节都能达到极致的精确度。

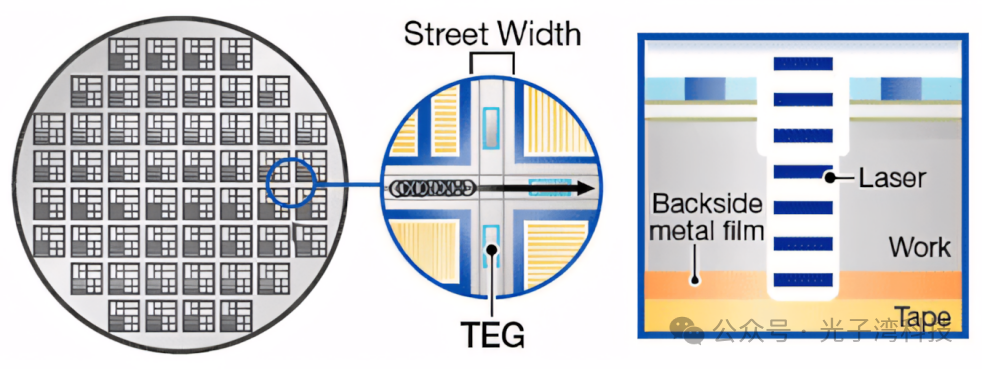

切割是半导体工艺流程的最后阶段,将硅片最终切割成单个芯片或裸片的过程,传统上是通过锯或激光切割而成。锯片或激光用于沿着芯片之间的区域(称为切割道)切割晶圆。此步骤将芯片与晶圆分离,使其准备好进行封装并安装到最终要安装的设备中。

Part.01

晶圆切割工艺技术的提升

在当今半导体产业飞速发展的进程中,半导体晶圆的制造工艺正面临着前所未有的变革与挑战。随着技术的不断进步,半导体晶圆的厚度持续减薄,这一趋势在追求更高性能和集成度的道路上不可避免。然而,这种变薄的过程并非一帆风顺,晶圆脆弱性的急剧增加成为了一个棘手的问题。在切割环节,哪怕是极其微小的外力或者温度变化,都可能导致晶圆在切割过程中出现破裂的情况,这无疑给整个生产流程的良品率带来了巨大的压力。

长期以来,传统的金刚石切割技术凭借其较高的硬度和切割精度,在半导体晶圆切割领域占据着重要的地位。金刚石刀具能够在一定程度上满足对晶圆的切割要求,通过精确的机械运动,将晶圆按照设计的尺寸和形状进行分割。

然而,面对如今晶圆变薄以及新材料应用带来的双重挑战,金刚石切割技术的局限性愈发明显。其切割过程中的机械应力容易对脆弱的晶圆造成损伤,而且在处理新材料与硅基底结合部位时,难以保证切割的平整度和质量,无法达到现代半导体制造对于高精密度和高质量标准的严苛要求,在这场技术变革的浪潮中逐渐显得力不从心。

为了解决这些问题,激光切割技术逐渐兴起,成为一种有效的替代方案。

Part.02

激光切割工艺

激光切割技术作为一种高精度、高效率的非接触式切割手段,为半导体制造行业带来了新的生机与活力。其核心原理在于巧妙地运用高能量密度的激光束聚焦在硅晶圆表面,从而实现对晶圆的非接触式切割。

在实际操作过程中,通过先进的光学聚焦系统和精确的控制系统,能够将激光束的能量高度集中在极其微小的区域内,使得硅材料在瞬间吸收大量的能量,进而在局部区域迅速达到熔点甚至直接蒸发。这种局部的热效应能够精准地在晶圆上形成一条狭窄而整齐的切割通道,避免了传统切割方式中刀具与晶圆的直接接触,从根本上减少了对晶圆的物理损伤风险。

Part.03

激光切割工艺优势

激光切割技术具备许多显著的优势。例如,它能够实现高速切割,大大提高了生产效率,满足了半导体行业日益增长的产能需求。激光切割通过非接触式操作,能够有效降低晶圆在切割时的破裂风险,并减少热影响区的大小。

同时,由于激光束可以通过编程进行精确的路径控制,因此可以轻松地切割出各种复杂的形状和图案,为芯片设计的多样化提供了更多的可能性。

Part.04

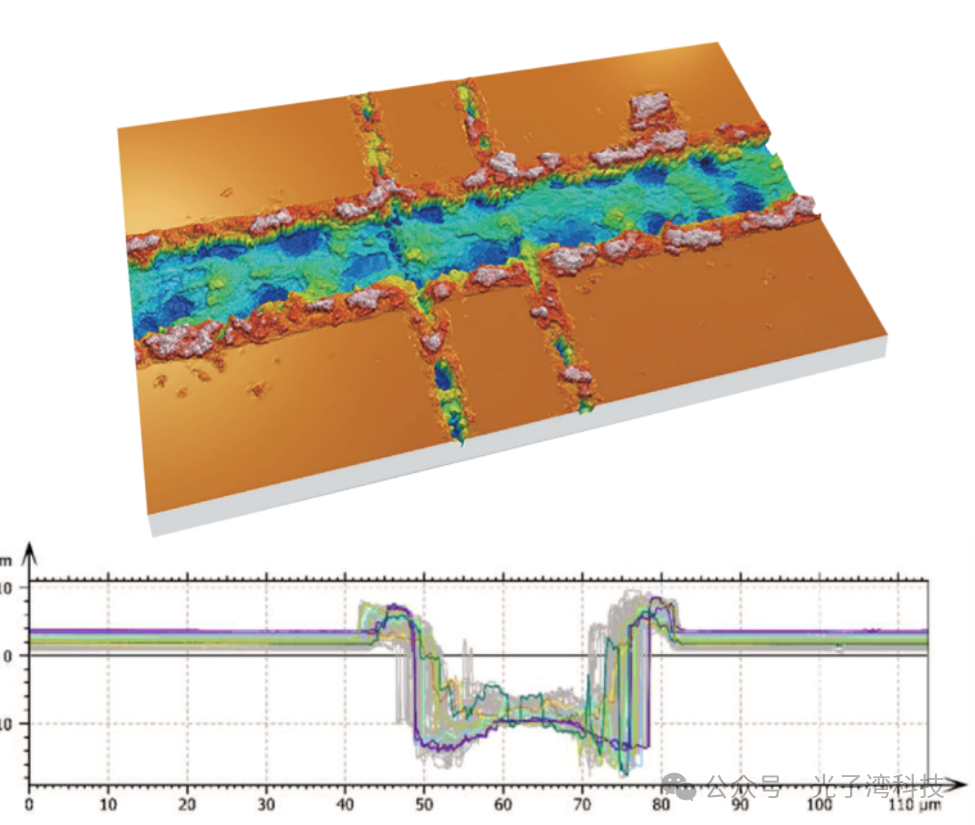

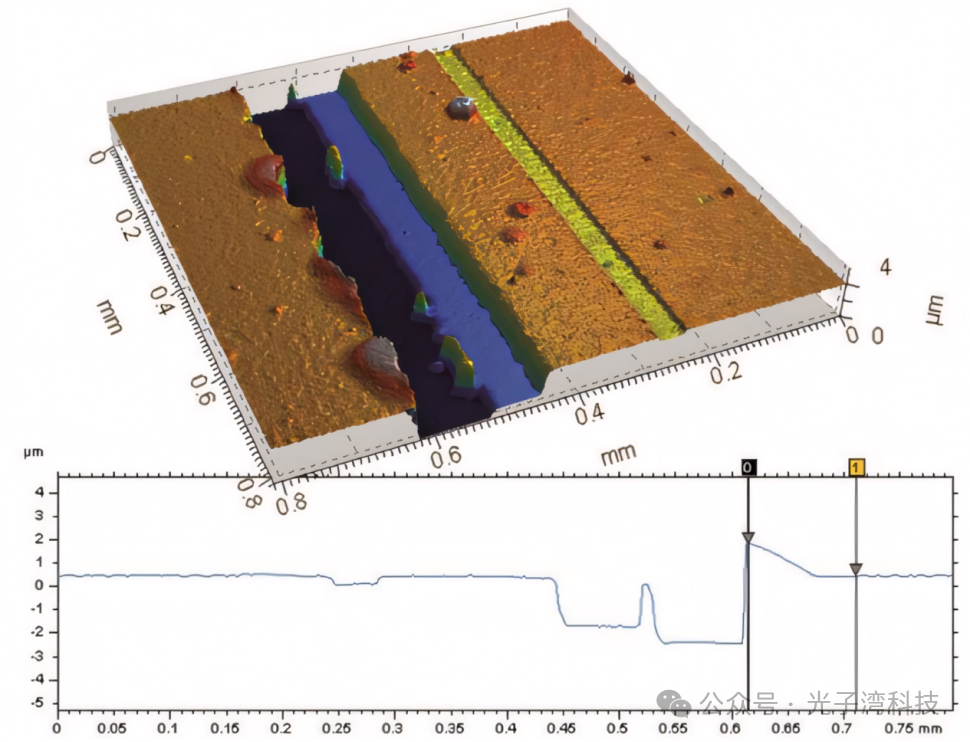

切割工艺后的质量监控

晶圆切割检测是半导体制造过程中的一个重要环节,它涉及检测晶圆在切割过程中产生的缺陷,以确保最终产品的质量。光学检测技术常用于缺陷检测,包括显微镜成像、激光扫描和光谱分析等。使用高分辨率成像技术,可以捕捉到微小的缺陷,这些方法可以快速、非接触式地识别表面和结构缺陷。

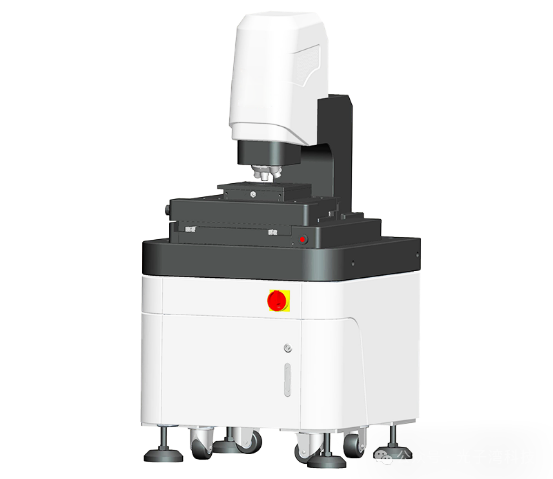

ME-PT3000

美能光子湾3D共聚焦显微镜

美能光子湾3D共聚焦显微镜是一款用于对各种精密器件及材料表面,可应对多样化测量场景,能够快速高效完成亚微米级形貌和表面粗糙度的精准测量任务,提供值得信赖的高质量数据。

- 超宽视野范围,高精细彩色图像观察

- 提供粗糙度、几何轮廓、结构、频率、功能等五大分析功能

- 采用针孔共聚焦光学系统,高稳定性结构设计

提供调整位置、纠正、滤波、提取四大模块的数据处理功能

未来,激光和等离子等新型切割技术将逐步取代传统刀片切割,以适应更复杂的芯片设计需求,进一步推动半导体制造工艺的发展。晶圆切割工艺的不断优化和技术创新对于提高半导体芯片的性能和生产效率至关重要。在这一进程中,美能光子湾3D共聚焦显微镜能够提供亚微米级的形貌和表面粗糙度的精准测量,为晶圆切割后的质量监控提供了强有力的技术支持。随着半导体集成度的提高和晶圆厚度的减少,晶圆切割工艺面临着新的挑战,同时也为技术进步提供了动力。

-

半导体

+关注

关注

335文章

29145浏览量

242011 -

晶圆

+关注

关注

53文章

5212浏览量

130280 -

显微镜

+关注

关注

0文章

659浏览量

24485

发布评论请先 登录

半导体行业案例:晶圆切割工艺后的质量监控

半导体行业案例:晶圆切割工艺后的质量监控

评论