在新能源产业高速发展的浪潮中,单体动力锂离子电池凭借高能量密度等优势,广泛应用于电动汽车、储能电站等领域。但近年来,电池热失控引发的燃烧、爆炸事故频发,成为行业发展的阻碍。光子湾科技可通过高端光学精密测量技术和材料机械性能评估专长,为锂离子电池安全性研究提供深度技术支持,助力行业精准把控电池安全性能。本文将从多维度系统解析单体动力锂离子电池的安全性。

#Photonixbay.01

锂电池热失控及安全性能

造成电池热失控的原因

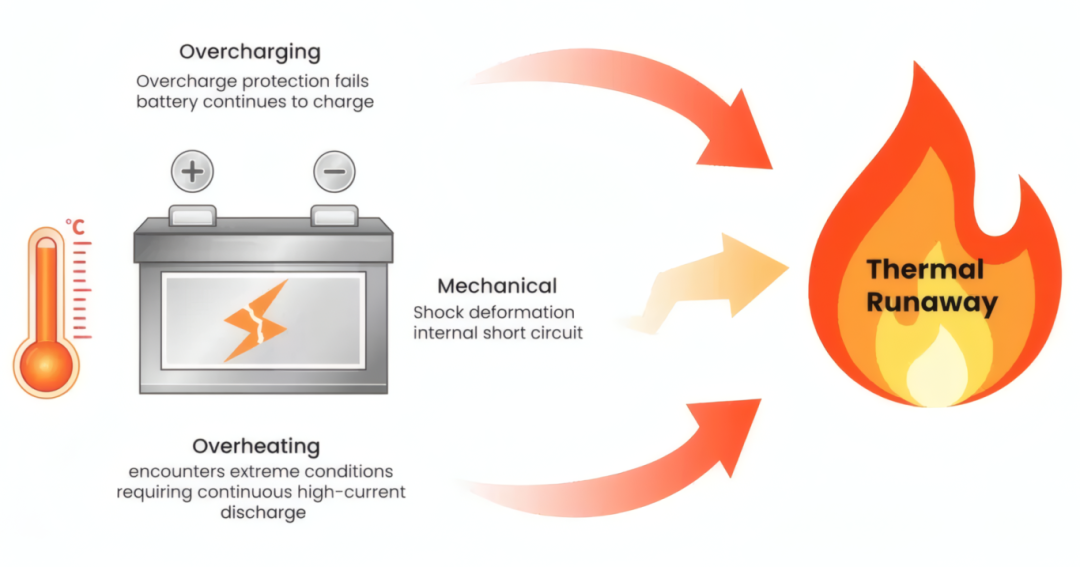

1. 热失控现象

热失控是锂离子电池安全事故的根源。过充电、内部短路或外部高温等因素,会触发电池内部剧烈的链式放热反应。实验数据显示,在3C 充电电流、10V 终止电压的过充工况下,当电池温度超过 80℃后,发热速率呈指数级增长,远超散热速率;部分电池温度突破 150℃时,壳体破裂,进而引发燃烧、爆炸,严重威胁电动汽车等应用场景的安全。

2. 电池的放热反应

电池内部放热机制复杂,主要包括焦耳热、化学反应热、极化热与副反应热。焦耳热遵循欧姆定律(Q=I?Rt),与电流和内阻正相关;电化学反应伴随吸放热过程;大电流充电时极化加剧产热;异常工况下,SEI 膜分解、正极材料分解等副反应启动,形成“温度升高 - 副反应加剧 - 热量累积” 的恶性循环,最终导致热失控。

3. 热失控防止途径

热失控防控需多层面协同。结构设计上,优化布局降低内阻并配备安全阀;制造环节借助光子湾科技精密测量技术,严控设备工艺,减少极片毛刺;原材料选用热稳定性优异的正负极材料,添加阻燃、过充保护添加剂。

#Photonixbay.02

锂电池结构与安全性能

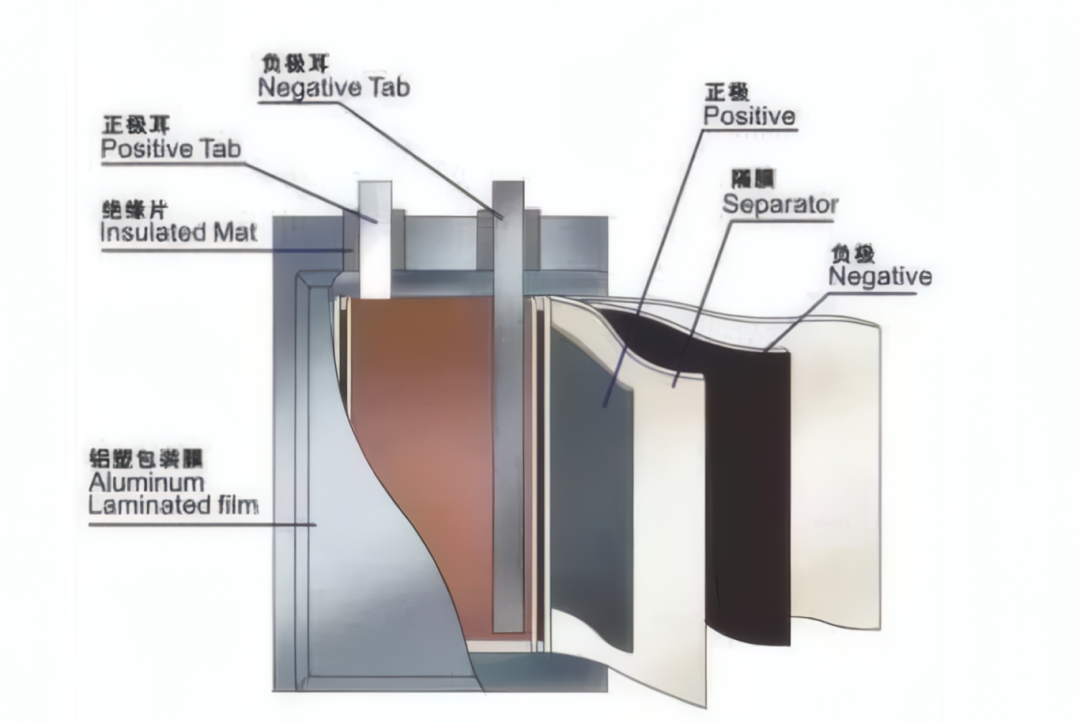

锂电池基本结构

1. 电池温度分布

电池内部温度不均,极耳处因电阻大温升明显。通过优化极耳设计、调整极片长宽比可降低内阻。相比圆柱电池,方形卷绕或叠片式铝塑膜软包电池内阻小、散热佳,安全性更优。

2. 安全装置

安全阀、PTC 元件等是电池安全的重要防线。圆柱与方形电池的安全阀在气压超标时自动泄压,铝塑膜电池通过膨胀卸压;PTC 元件在过充或短路时,因温度升高电阻骤增,限制电流保护电池。

#Photonixbay.03

设备工艺与安全性能

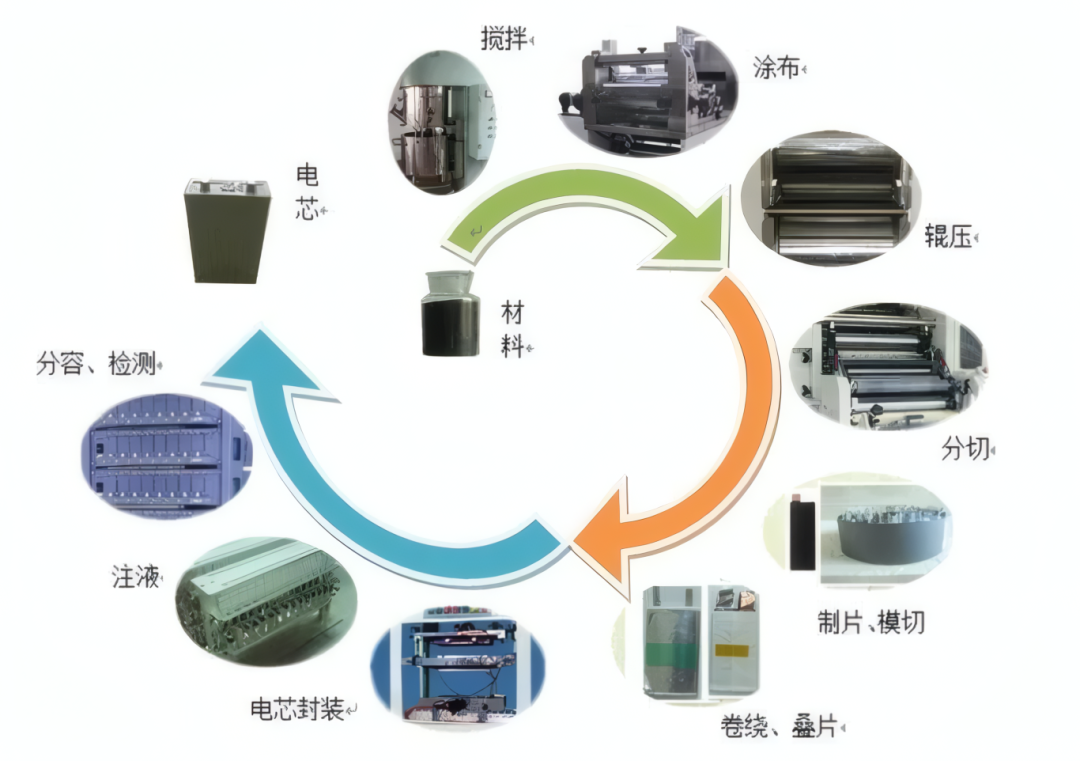

锂电池生产的核心设备

1. 锂离子电池生产设备

锂离子电池生产设备呈现大型化、精密化、自动化特征,为适配大容量电芯,卷绕机需兼容100mm 以上宽度电芯,叠片机可处理 100 - 200 层叠片。高精度设备将卷绕端面精度控制在 < 0.1mm、叠片精度 < 0.3mm,显著提升电池一致性与生产效率。

2. 工艺与安全性能

制造缺陷是安全隐患的重要来源。极片厚度不均会导致锂枝晶生长、内短路;毛刺易刺穿隔膜。采用激光切割等新工艺,结合严格的环境控制,可有效减少生产缺陷。

#Photonixbay.04

锂电池原材料与安全性能

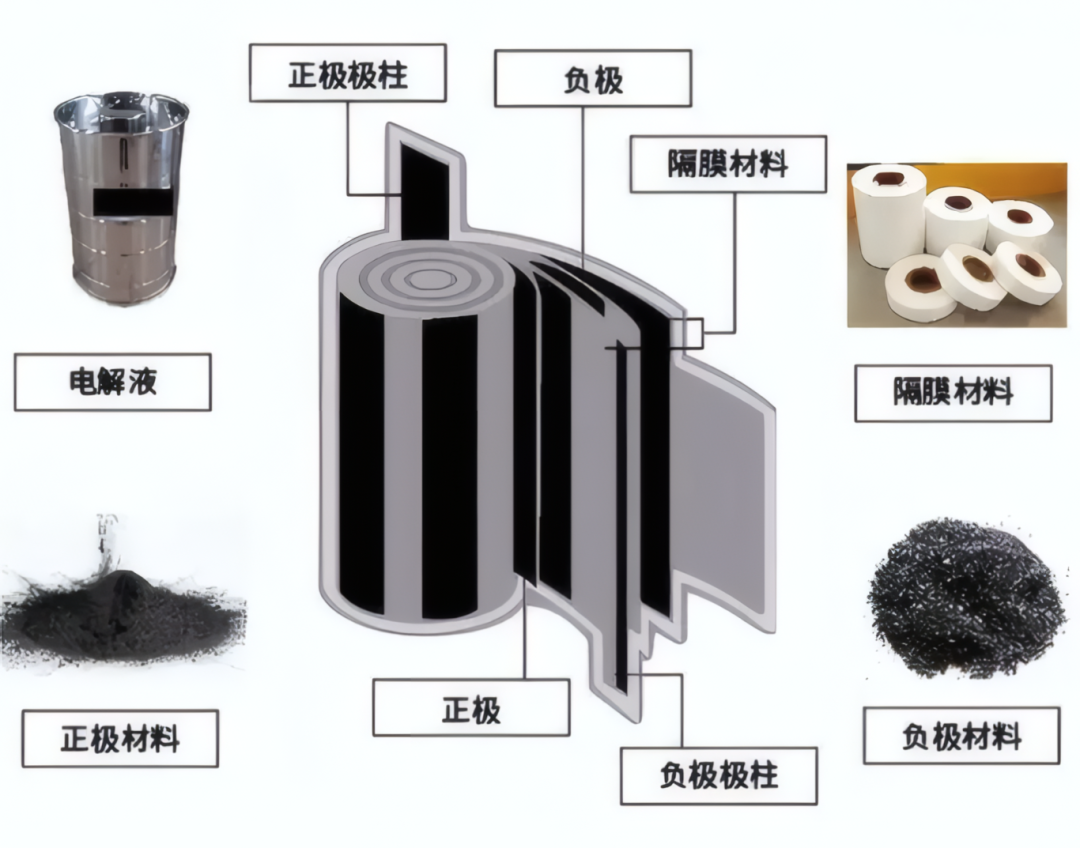

生产锂电池的原材料

1. 正负极材料

正负极材料直接影响电池安全。正极中磷酸铁锂热稳定性优异;负极中钛酸锂嵌锂电位高,能有效防止锂枝晶生成。此外,活性物质颗粒尺寸、SEI 膜质量也对安全性有重要影响。

2. 电解液及添加剂

电解液需选用高分解电压有机溶剂,并添加过充保护、阻燃剂。不同配方(如EC/DEC、PC/DEC 体系)分解电压存在差异,需根据应用场景精准选择。

3. 隔膜

隔膜热稳定性是关键。达到遮断温度时微孔闭合阻断电流,破裂温度则导致正负极短路。PP - PE - PP 复合膜、陶瓷涂层隔膜等新材料的应用,有效提升了隔膜的热稳定性与机械强度。

单体动力锂离子电池的安全性研究是新能源产业持续发展的关键。光子湾科技将持续深化高端光学精密测量技术与材料性能评估体系的创新应用,为企业提供更专业、更精准的技术服务,助力攻克电池安全难题,推动半导体、锂电等高端制造领域向安全、高效方向迈进。

感谢您本次的阅读光子湾将持续为您奉上更多优质内容,与您共同进步。

*特别声明:本公众号所发布的原创及转载文章,仅用于学术分享和传递行业相关信息。未经授权,不得抄袭、篡改、引用、转载等侵犯本公众号相关权益的行为。内容仅供参考,如涉及版权问题,敬请联系,我们将在第一时间核实并处理。

-

锂离子电池

+关注

关注

85文章

3497浏览量

79268 -

测量

+关注

关注

10文章

5316浏览量

114058

发布评论请先 登录

单体动力锂离子电池:安全隐患剖析与防控策略

单体动力锂离子电池:安全隐患剖析与防控策略

评论