行业背景

随着全球工业化进程的加速,钢铁行业作为国民经济的重要支柱,始终在能源消耗和生产效率方面面临着巨大的挑战。特别是在当前能源价格不断攀升和环保政策日益严格的背景下,钢铁厂的能源管理已成为企业降本增效的关键所在。而物联网技术的快速发展,为钢铁厂的能源监测和管理提供了全新的解决方案。

国家发改委在《钢铁行业节能降碳专项行动计划》指出:完善重点用能单位能耗在线监测系统建设运行,支持钢铁企业建设智慧能源管理平台,加强钢铁生产过程能源消耗和碳排放数据收集、分析和管理。

痛点分析

1、数据不透明

钢铁生产涉及多个生产环节和设备,同时能源类型多样(水、电、天然气、压缩空气等)。这些能源数据分散在各个生产车间、设备仪表以及不同的记录台账中,依赖人工进行采集和整理的模式工作量大,效率也低,加重企业经营负担。

2、故障难预警

钢铁生产过程大多处于高温、高压、高负荷的状态,设备的稳定性和可靠性至关重要,也是影响能耗的重要因素。但由于缺乏有效的故障监测与管理手段,往往导致故障频出、生产停工、订单延误,对企业的经济效益和声誉造成严重影响。

3、能耗不合理

传统的能源管理方式缺乏对能源使用的精细化监控、管理与分析,且没有形成统一的数据应用体系,导致各个生产环节与设备之间的能源分配缺乏科学规划,出现高能耗设备缺乏节能改造、能源浪费点难以识别等问题,影响到节能工作效益。

解决方案

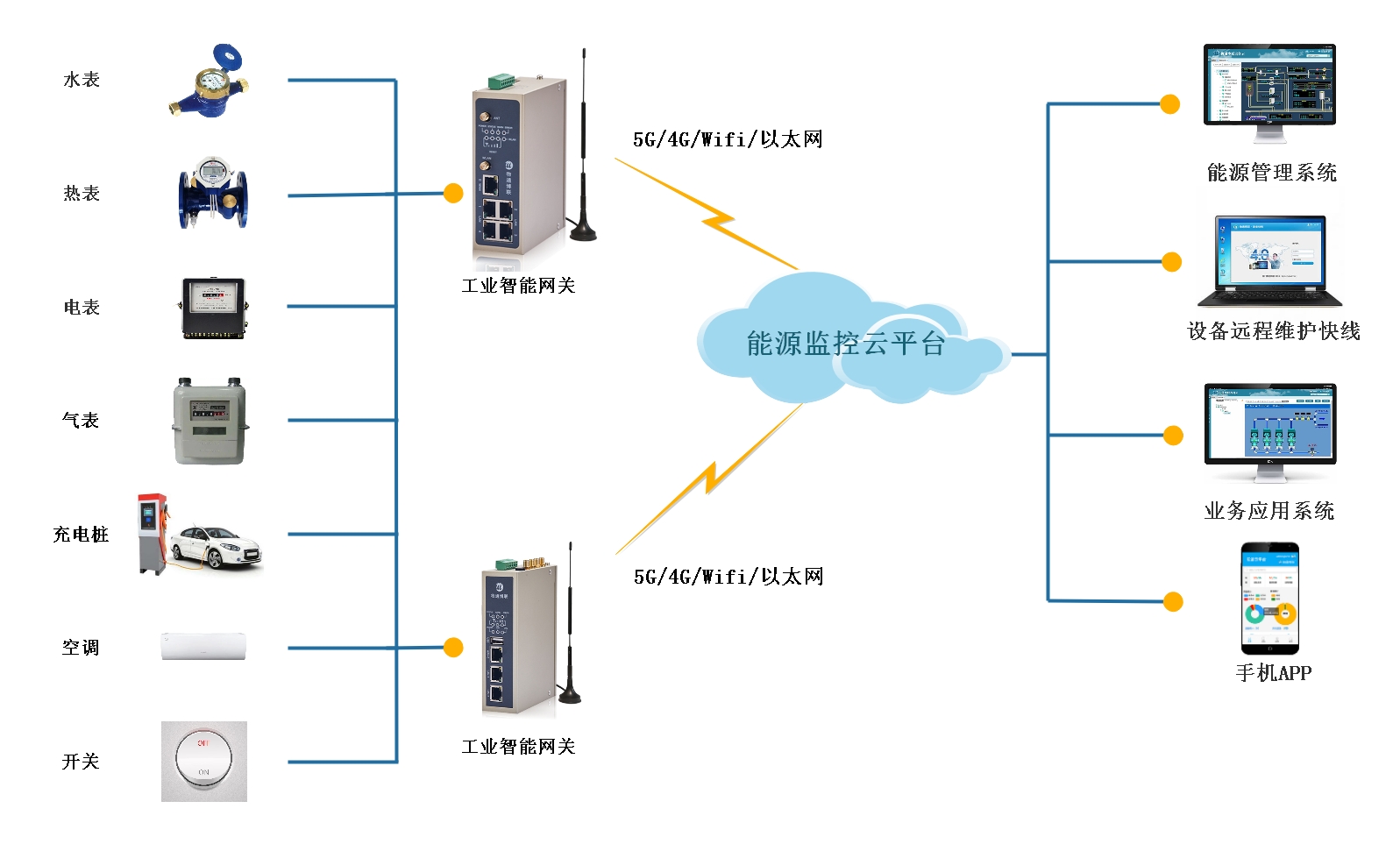

钢铁厂内部署多个智能水表、电表、气表等,通过集中拉线接入物通博联工业智能网关内,网关便能实时采集用电量、用水量、用气量等数据,并通过5G/4G/WIFI/以太网等方式对接到能源管理平台中,从而形成远程监控、自动告警、设备管理、数据分析等多种功能应用,为企业减少能源浪费、提高能源利用效率等提供全面可靠的数字化支持,推动钢铁行业的绿色可持续发展。

实现功能

1、能源监控

实现多个水、电、气、热等能源仪表的远程抄表与数据采集,进行边缘计算后再对接到能源管理平台中,从而实时监控能耗数据、用能时间、用能负荷等信息,构建能源物联网系统。

2、设备管理

对接入系统的设备进行统一管理,了解设备状态、实时参数、位置分布、数量型号等信息,形成可视化设备看板,便于快速查找设备和读取数据,合理安排运维任务或保养任务。

3、智能告警

全面接入能耗数据、设备数据等,灵活设置告警阈值与通知方式,从而在监测到能耗超标、设备故障等情况时自动告警,支持微信、短信、邮件等方式,方便快速定位诊断采取措施。

4、数据大屏

通过图表、仪表盘等搭建可视化数据大屏,在线监控各个车间、设备的运行参数与能耗数据,直观展示能耗的变化趋势、能源占比情况、能耗对比信息等,全方位获取关键信息。

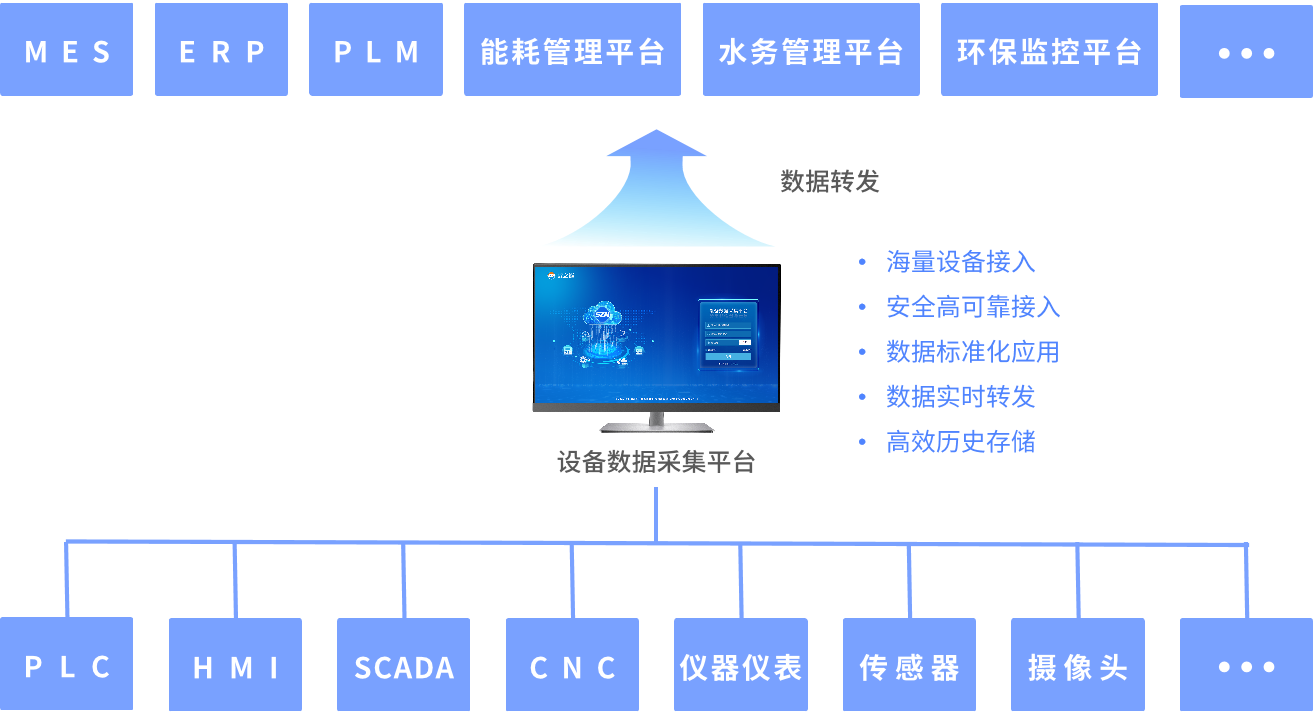

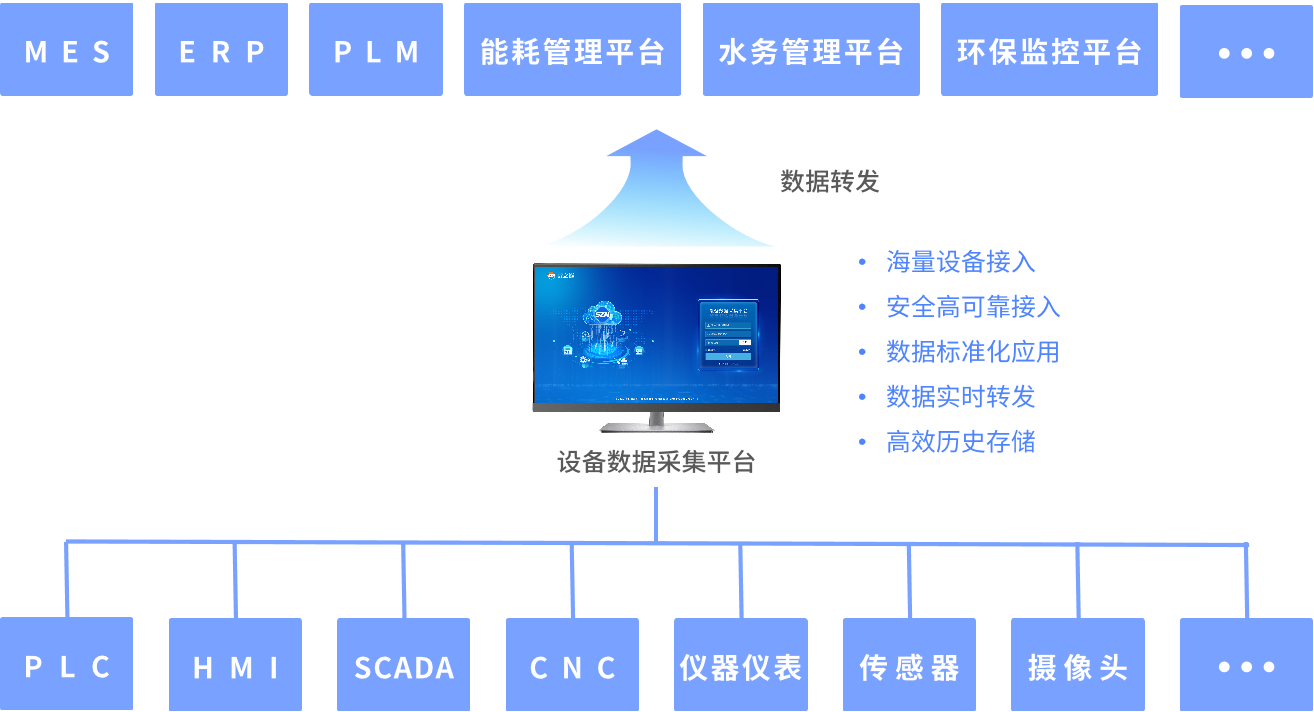

5、数据共享

提供API数据接口,能够兼容多种通信格式对接到国家监管部门平台中,为区域能源双控目标提供支撑,也有助于企业申请补贴、宣传推广等工作的开展。

6、数据分析

运用大数据分析技术对能耗数据进行挖掘与分析,能够剖析能效瓶颈,识别节能空间,从而制定合适的节能指标、促进资源配置,进一步提高能源利用效率、降低能耗成本。

应用价值

钢铁行业作为国民经济的重要支柱,其能源管理的优化对整个行业的可持续发展至关重要。通过引入物联网技术,钢铁厂可以实现能源使用的实时监控、精细化管理和智能优化,从而在降低运营成本的同时,提升生产效率和环保水平,是钢铁行业数字化转型的重要助力。

审核编辑 黄宇

-

数据采集

+关注

关注

40文章

7310浏览量

116892 -

监测

+关注

关注

2文章

4021浏览量

45816 -

能源

+关注

关注

3文章

2083浏览量

44920

发布评论请先 登录

工业网关数据转换实例:钢铁厂温度监控系统

烟气排放监测物联网系统方案

钢铁厂如何降低15%能耗成本?安科瑞EMS2.0的成功案例揭秘

实施案例丨捷杰传感在线监测系统提前30天“神预判”,精准识别煤气离心鼓风机异常征兆

人员定位系统在钢铁厂实际应用效果

实施案例丨不让机器‘罢工’?钢铁厂设备智能监测有妙招!

钢铁厂数字化转型物联网解决方案

钢铁行业污水泵站监控运维系统方案

钢铁厂能源监测物联网系统方案

钢铁厂能源监测物联网系统方案

评论