在当今工业自动化快速发展的时代,工厂的智能化转型进程不断加速。某大型工厂拥有多条复杂的自动化生产线,线上分布着大量不同品牌、型号的可编程逻辑控制器(PLC)。这些PLC承担着设备运行控制、数据采集等关键任务。然而,随着工厂生产规模的扩大和对生产数据实时性、全面性要求的提升,原有的数据采集与传输系统逐渐暴露出诸多问题。

一方面,各生产车间环境复杂,既有高温、高湿区域,又存在强电磁干扰环境,导致有线数据传输线路故障率高,维护难度大且成本高昂。同时,新设备的不断引入和生产线的频繁调整,使得重新铺设线缆极为不便,严重制约了生产效率的进一步提升。另一方面,由于各PLC型号、通讯协议不一致,如部分采用Modbus协议,部分为Profibus或Profinet协议,不同车间PLC的数据难以统一汇聚与管理,无法为生产决策提供全面、及时的数据支持。

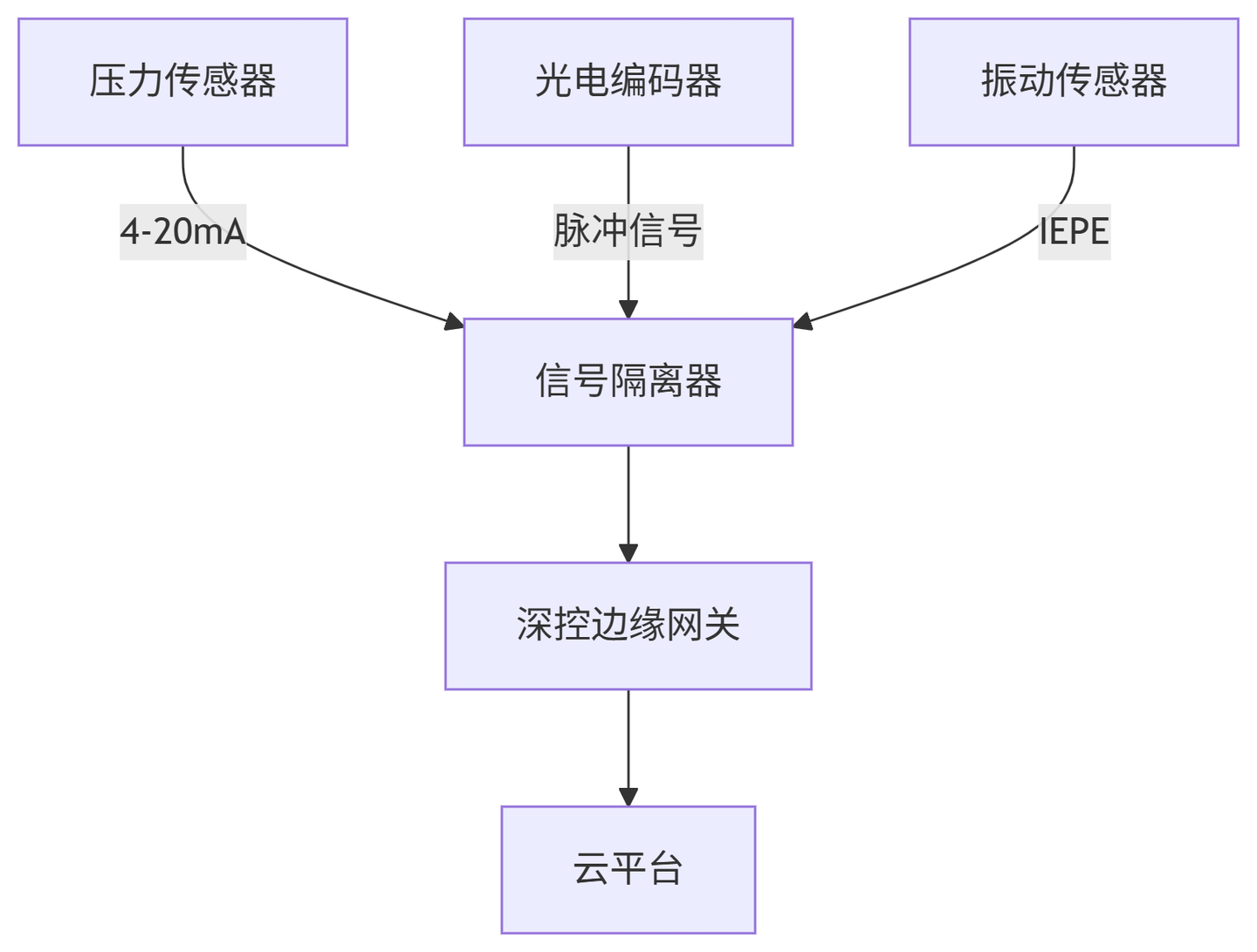

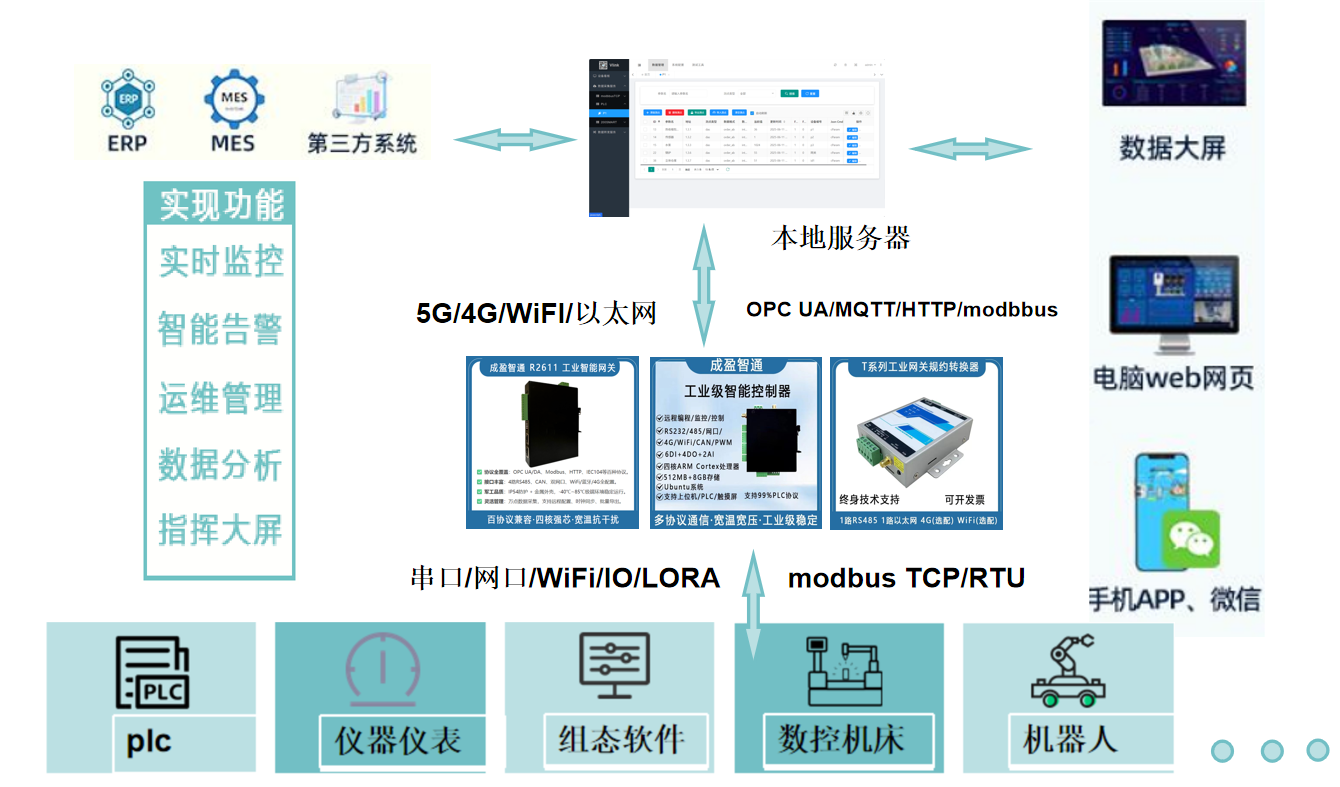

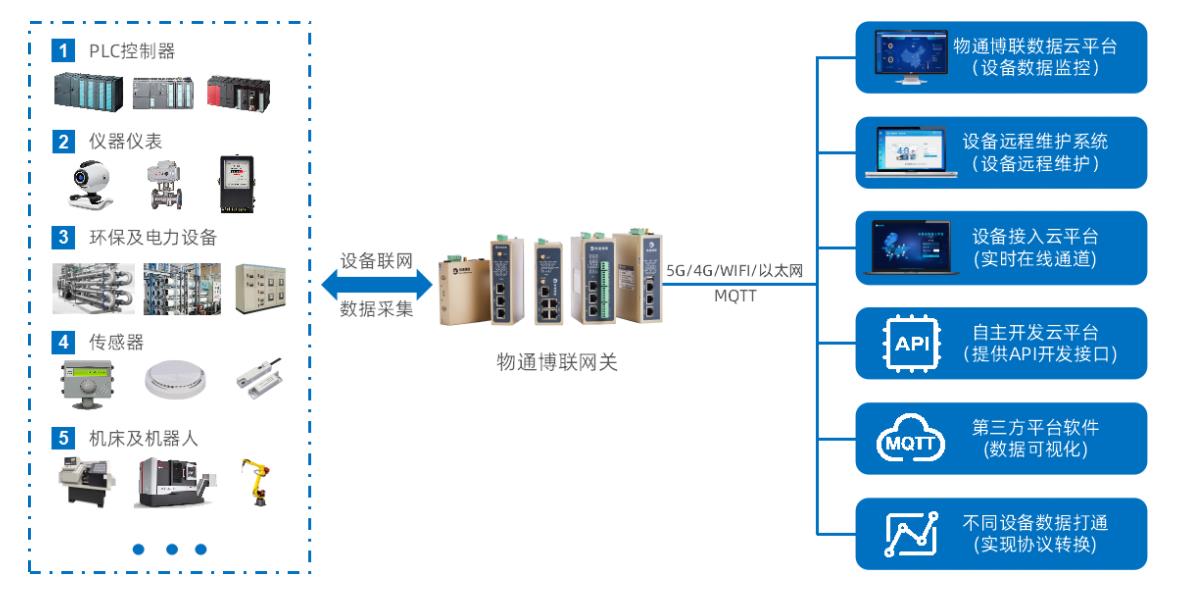

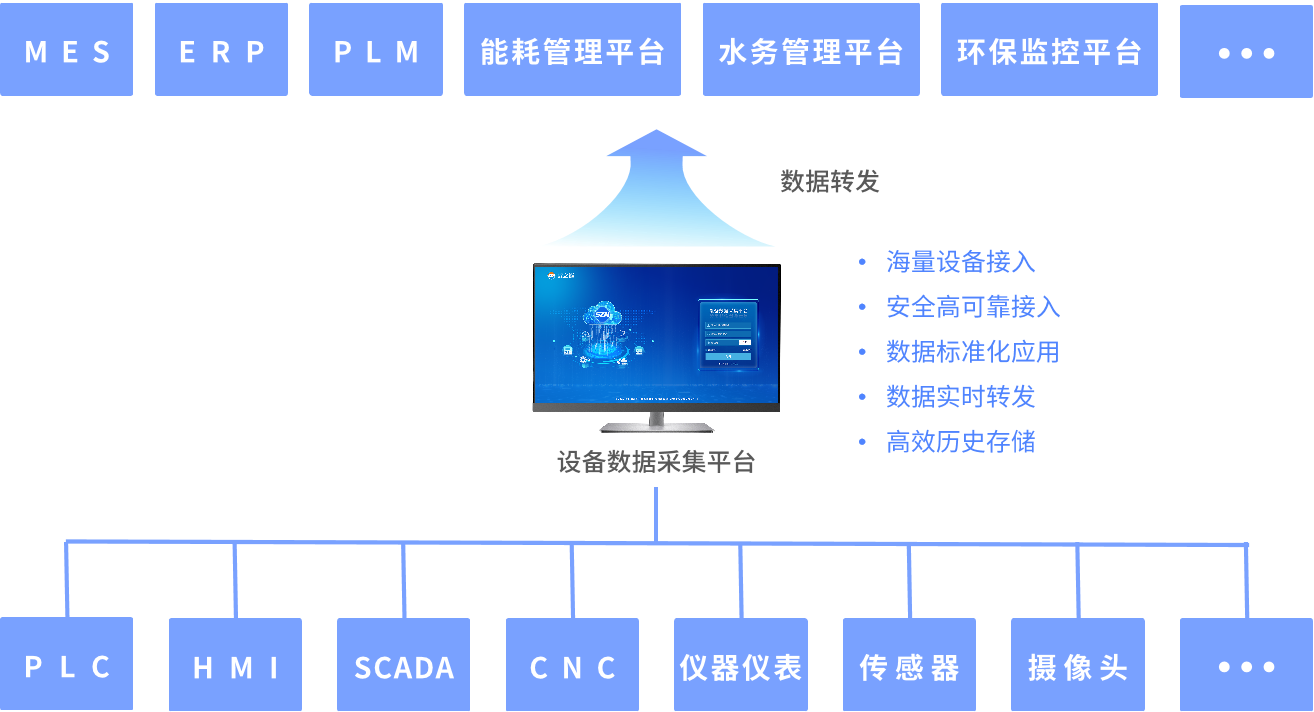

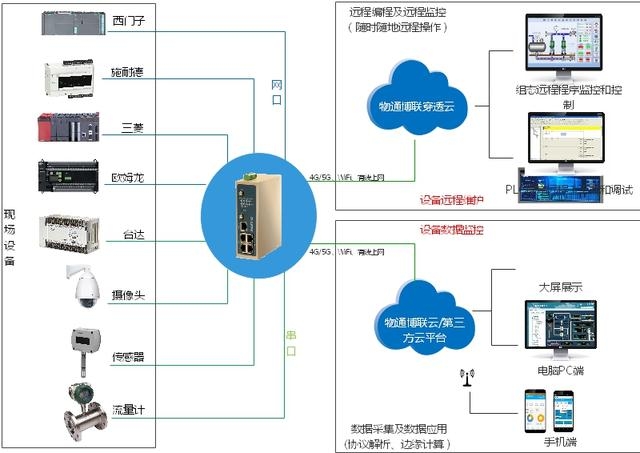

为解决上述难题,基于边缘计算网关构建PLC数据采集无线组网系统成为理想之选。该系统架构主要分为三层。最底层为设备层,包含各类PLC及传感器等现场设备。中间层是边缘计算网关层,边缘计算网关作为核心设备,通过RS485、以太网等接口与不同PLC相连。其具备强大的多协议转换能力,能将Modbus、Profibus、Profinet等不同协议的数据统一转换为标准格式。同时,利用内置的边缘计算芯片,在本地对采集到的数据进行实时处理,如数据清洗、滤波、简单分析等,极大减少了无效数据的传输,降低网络负载。最上层为监控管理层,通过无线传输模块(如Wi-Fi、4G/5G或LoRa等,根据工厂实际环境和需求选择)将处理后的数据上传至监控中心的服务器或云端平台。在服务器端,运行着专业的监控软件,可对生产数据进行集中展示、存储与深度分析。

该系统具备多项关键功能。实时数据采集功能可快速、准确地获取PLC中的各类数据,如设备运行状态、工艺参数等,并以秒级甚至毫秒级的频率更新数据。数据预处理功能可对原始数据进行去噪、归一化等操作,提高数据质量。无线传输功能摆脱了线缆束缚,保障数据稳定、高效传输,即使在复杂环境下也能确保数据传输的可靠性。远程监控与管理功能让技术人员可通过浏览器或移动应用随时随地查看设备运行状况,进行远程配置与故障诊断。此外,系统还具有良好的扩展性,方便接入新的PLC设备或传感器,满足工厂未来发展需求。通过这一PLC数据采集无线组网系统方案,工厂能够有效提升生产自动化水平,优化生产流程,增强企业竞争力。

审核编辑 黄宇

-

plc

+关注

关注

5037文章

14087浏览量

476570 -

数据采集

+关注

关注

40文章

7310浏览量

116890 -

组网

+关注

关注

1文章

393浏览量

22937

发布评论请先 登录

PLC数据采集无线组网系统方案

PLC数据采集无线组网系统方案

评论