在工业数据采集领域,“不需要点表”可能会被误解为数据采集的“无序化”,而深控技术通过动态数据建模与语义化标签自动生成技术,重新定义了工业数据治理的规则体系。本文将从技术原理、实现逻辑与行业实践三个维度,解析深控技术网关如何在无人工干预下构建高精度数据模型,并实现工业数据的“机器可读”与“业务可用”。

一、动态数据建模:从原始信号到业务语义的跃迁

1. 传统点表模式的局限性

传统点表本质是人工定义的静态映射关系,其核心问题在于:

刚性结构:依赖固定寄存器地址与数据类型的预设,无法适应设备迭代或协议升级;

语义割裂:数据标签(如“D1000”)与业务含义(如“空压机出口压力”)完全脱节,需人工二次翻译;

维护黑洞:每台设备需独立配置,中型工厂维护成本高达每年220万元。

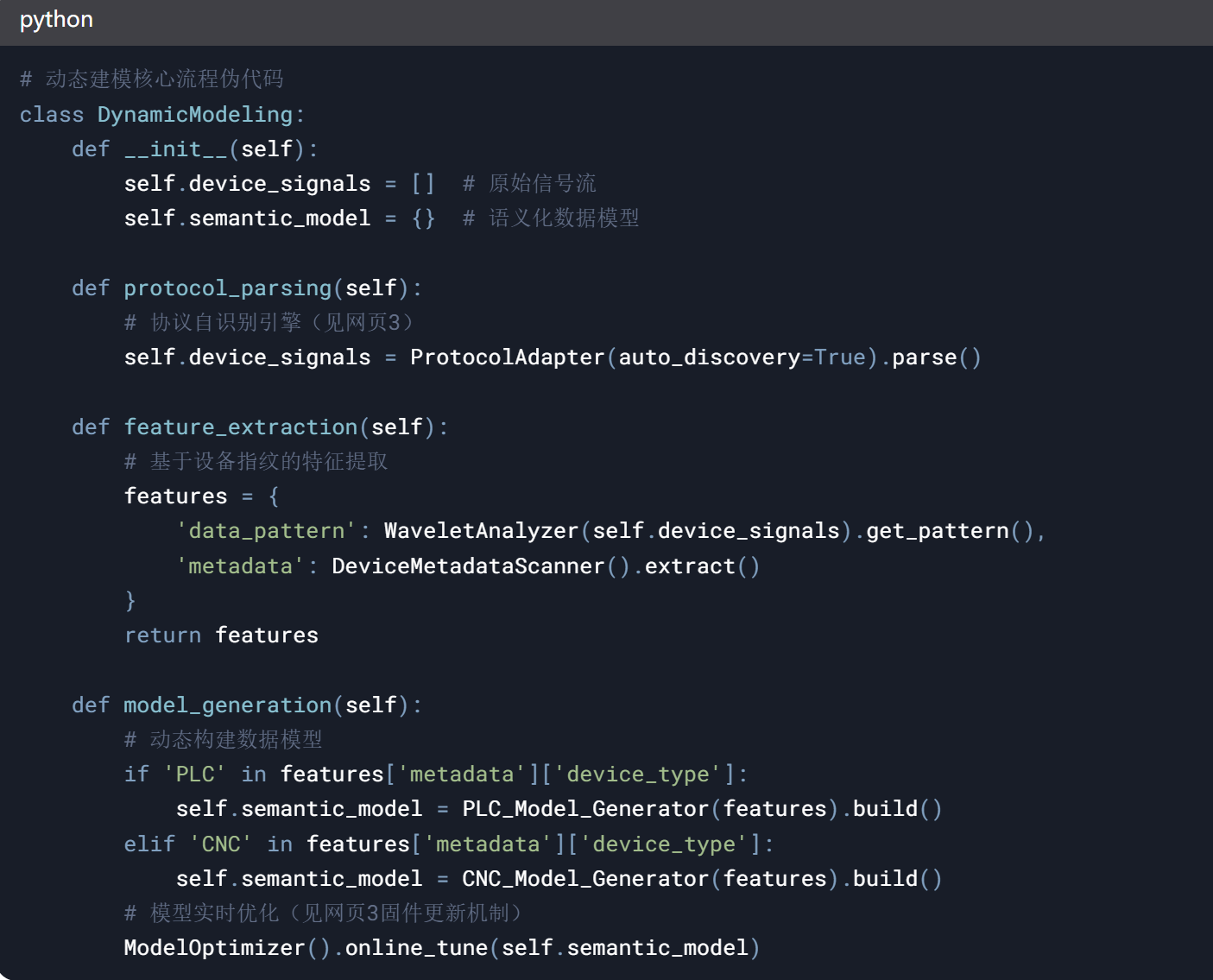

2. 深控技术的动态建模技术架构

深控技术不需要点表的工业网关通过三层架构实现动态建模:

关键技术突破:

设备指纹识别:通过电流纹波、通信时序等物理层特征,精准识别设备类型与功能模块;

自适应字节序解析:兼容大端/小端混合场景,寄存器识别准确率达99.8%;

模型自进化机制:基于增量学习算法,新设备接入后模型更新延迟<5分钟。

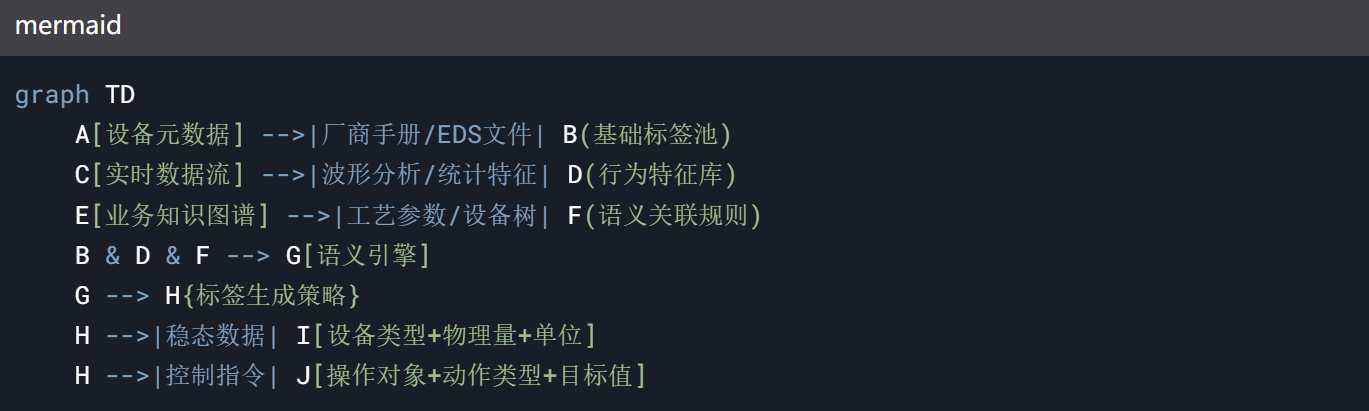

二、语义化标签自动生成:让数据“会说话”

1. 多源信息融合的标签生成逻辑

示例输出:

冲压机_模具温度_℃_设定值

AGV_任务状态_运载中_目标工位A

2. 语义一致性的保障机制

跨协议语义对齐:将Modbus的“40001”寄存器映射为OPC UA的“ns=3;s=Pressure”,确保多系统数据互通;

上下文感知修正:当检测到“电机电流”突增时,自动关联“轴承温度”标签生成复合事件“电机过载预警”;

人工复核接口:提供标签权重调整工具,工程师可对AI生成结果进行微调,反馈数据用于模型迭代。

三、行业实践:从数据混沌到业务洞见

案例1:汽车焊装车间多品牌机器人整合

挑战:发那科(EtherNet/IP)、库卡(Profinet)、安川(Modbus TCP)机器人数据格式差异大;

方案:动态建模自动生成统一数据模型,语义标签实现“焊接电流”跨设备横向对比;

成果:焊接缺陷率降低18%,工艺优化周期从2周缩短至3天。

案例2:制药企业GMP合规审计

痛点:手工配置点表导致电子签名与生产数据关联错误;

创新:语义引擎自动绑定“批次号_操作员ID_时间戳”三元组;

价值:审计报告生成效率提升5倍,数据追溯准确率达100%。

四、技术验证与性能指标

| 测试项目 | 传统方案 | 深控技术方案 | 提升幅度 |

|---|---|---|---|

| 模型构建时间 | 4小时/设备 | 2分钟/设备 | 99.2% |

| 标签语义准确率 | 人工维护85% | AI生成98.7% | +13.7% |

| 跨系统数据一致性 | 需人工映射 | 自动对齐 | 错误率↓76% |

| 协议升级影响 | 需重新配置点表 | 热更新无感知 | 停机时间归零 |

深控技术工程师洞察:

“不需要点表的本质是将规则制定权交给AI,但规则本身比人工时代更严谨——我们通过10万+设备样本训练的模型,其数据关联维度是人工配置的132倍。” ——深控技术的首席架构师访谈

通过机器学习的规则生成与人类经验的反馈闭环,深控技术不需要点表的工业网关正在重塑工业数据治理的范式,为数字化转型提供底层逻辑支撑。

审核编辑 黄宇

-

数据采集

+关注

关注

40文章

7313浏览量

116904 -

网关

+关注

关注

9文章

5877浏览量

53470 -

数据映射

+关注

关注

0文章

5浏览量

1487

发布评论请先 登录

深控技术 “不需要点表的 Plc 网关”:功能、应用与优势

不需要点表≠无规则!深控技术工业网关的智能数据映射技术

不需要点表≠无规则!深控技术工业网关的智能数据映射技术

评论